O que é um torno de motor e como funciona

2023-09-29

No mundo da usinagem de precisão, o torno motorizado é um símbolo duradouro de habilidade, versatilidade e excelência em engenharia. É uma ferramenta fundamental nas indústrias de manufatura e metalurgia, conhecida por sua capacidade de transformar matérias-primas em componentes precisos e complexos. Neste guia completo, nos aprofundaremos no funcionamento interno de um torno motorizado, explorando suas diversas peças, funções e aplicações. Ao terminar de ler, você terá uma compreensão completa do que é um torno mecânico e como ele desempenha um papel fundamental na formação do mundo moderno.

As primeiras origens dos tornos

A história da usinagem de precisão e do torno motorizado começa com as origens humildes do próprio torno. Nesta seção, embarcaremos em uma viagem no tempo, traçando as origens dos tornos e sua evolução, desde ferramentas básicas operadas manualmente até as sofisticadas máquinas de precisão que conhecemos hoje.- Começos Primitivos:A história dos tornos remonta a civilizações antigas, onde formas primitivas dessas máquinas eram usadas para moldar madeira, pedra e outros materiais. Os primeiros tornos eram frequentemente operados manualmente por artesãos que giravam a peça contra uma ferramenta de corte. Esses tornos antigos lançaram as bases para o desenvolvimento de técnicas de usinagem mais avançadas.

- Os Antigos Egípcios e Gregos:Um dos primeiros usos documentados de um dispositivo semelhante a um torno remonta ao antigo Egito, por volta de 1300 aC. Esses tornos eram usados principalmente para marcenaria e cerâmica. Da mesma forma, os antigos artesãos gregos empregavam tornos para criar desenhos complexos em madeira e metal.

- O torno europeu medieval:Durante a Idade Média na Europa, os tornos continuaram a evoluir. O torno medieval europeu, muitas vezes referido como torno de pólo ou torno de mola, apresentava um pedal operado com o pé e um mecanismo de mola, permitindo um torneamento mais eficiente e preciso de objetos de madeira. Esses tornos foram cruciais na elaboração de trabalhos em madeira complexos, como móveis e elementos arquitetônicos.

- O surgimento dos tornos metalúrgicos:À medida que a metalurgia avançava, também crescia a necessidade de tornos capazes de usinar metal. Durante a Renascença, metalúrgicos e inventores qualificados começaram a projetar tornos especificamente para trabalhar metais. Esses tornos incorporaram inovações como parafusos de avanço e engrenagem mecanismos para melhorar a precisão e o controle.

1.2 Evolução dos Tornos de Motor

A transição do artesanato manual para a usinagem mecanizada de precisão foi marcada por avanços significativos na tecnologia de torno. Nesta seção, exploraremos a evolução dos tornos motores, o auge desta evolução da usinagem.- A Revolução Industrial e os primeiros tornos de motor:A Revolução Industrial dos séculos XVIII e XIX trouxe uma mudança dramática na manufatura. Inovações como a máquina a vapor e as técnicas de produção em massa criaram uma demanda por tecnologias mais eficientes. Processo de usinagemé. Esta época viu o surgimento dos primeiros tornos mecânicos, movidos por motores a vapor ou rodas d'água, que permitiam uma usinagem contínua e mais precisa.

- O nascimento do torno motor moderno:O final do século 19 e o início do século 20 testemunharam o refinamento dos tornos mecânicos nas máquinas modernas que reconhecemos hoje. As principais inovações durante este período incluíram o desenvolvimento da caixa de engrenagens de troca rápida, que permitiu ajustes rápidos de velocidades de corte e avanços, e a introdução de motores elétricos como fontes de energia.

- Guerras Mundiais e Avanços:Tanto a Primeira Guerra Mundial quanto a Segunda Guerra Mundial desempenharam papéis significativos no avanço da tecnologia de torno de motores. As demandas da produção em tempo de guerra exigiram o desenvolvimento de tornos mais versáteis e precisos. Essas inovações do tempo de guerra, como a introdução de sistemas de controle numérico, prepararam o terreno para os tornos de motor CNC (Controle Numérico Computadorizado) computadorizados do futuro.

- Revolução CNC:O advento dos computadores em meados do século 20 inaugurou uma nova era de usinagem de precisão. Tornos com motor CNC, controlados por programas de computador, permitiam precisão e automação incomparáveis. Isto revolucionou indústrias que vão da aeroespacial à automotiva e levou à produção de componentes complexos que antes eram inatingíveis.

O que é um torno de motor?

Em sua essência, um torno motorizado é uma ferramenta de usinagem de precisão projetada para transformar e moldar vários materiais em formas cilíndricas ou cônicas com um alto grau de exatidão e precisão. Os tornos mecânicos são uma parte fundamental das indústrias de manufatura e metalurgia, servindo como cavalos de batalha versáteis para tarefas que vão desde torneamento simples até operações complexas de rosqueamento e afilamento. O nome "torno de motor" reflete seu uso histórico na fabricação de componentes de motores. Os tornos motorizados são caracterizados por sua orientação horizontal, com a peça fixada entre dois centros, permitindo que ela gire enquanto uma ferramenta de corte se move ao longo de seu eixo. Esta ação de torneamento é a função principal de um torno motorizado e constitui a base para inúmeras operações de usinagem.2.2 Tipos de Tornos de Motor

Os tornos motorizados vêm em vários tipos, cada um adaptado para tarefas de usinagem e tamanhos de peças específicos. Alguns tipos comuns incluem:- Torno de bancada: Esses tornos compactos são pequenos e portáteis, adequados para tarefas leves e fins educacionais.

- Torno de cama Gap: Os tornos de base gap apresentam uma seção removível da base, conhecida como gap, que permite ao torno acomodar peças maiores com um diâmetro que excede a capacidade de giro padrão.

- Torno de revólver: Os tornos de torre são tornos automatizados equipados com um porta-ferramentas de torre, permitindo trocas rápidas de ferramentas e a capacidade de realizar múltiplas operações sem intervenção manual.

- Torno de velocidade: Tornos rápidos são projetados para operações de alta velocidade, como polimento, polimento e torneamento leve. Eles são comumente usados em aplicações de marcenaria e polimento de metais.

- Torno para serviço pesado: Esses tornos robustos são projetados para usinar peças grandes e pesadas, tornando-os ideais para aplicações industriais, incluindo construção naval e fabricação em grande escala.

2.3 Componentes principais de um torno de motor

Os tornos motores consistem em vários componentes essenciais que funcionam em harmonia para facilitar a usinagem de precisão. Esses componentes incluem:- Cama:A base é a base do torno do motor, proporcionando estabilidade e suporte para todos os outros componentes. Normalmente é feito de ferro fundido e apresenta uma superfície retificada com precisão, plana e endurecida. O design da base influencia o tamanho, a capacidade de peso e a rigidez do torno. As camas podem variar em comprimento para acomodar diferentes tamanhos de peças de trabalho.

- Cabeçote:O cabeçote está localizado na extremidade esquerda da base (de frente para o torno). Abriga o fuso principal, que segura a peça. O fuso é acionado por um motor e pode girar em várias velocidades por meio de uma caixa de engrenagens. O cabeçote também contém mecanismos para controlar a direção e a velocidade do fuso.

- Contraponto:Localizado na extremidade direita da base, o contraponto fornece suporte à extremidade livre da peça de trabalho. Ele pode ser movido ao longo da base para acomodar diferentes comprimentos de peças de trabalho. O contraponto geralmente inclui uma haste que pode ser estendida ou retraída para aplicar pressão à peça de trabalho, permitindo perfuração, alargamento e outras operações.

- Transporte:O carro é montado na cama e pode se mover longitudinalmente ao longo dos caminhos da cama. Consiste em vários componentes, incluindo sela, deslizamento cruzado e descanso composto. O carro carrega a ferramenta de corte e é responsável por controlar a profundidade de corte e o avanço durante as operações de usinagem.

- Ferramenta de postagem:O porta-ferramentas é montado no carro e segura a ferramenta de corte com segurança. Permite trocas e ajustes de ferramentas, garantindo operações de usinagem precisas. Existem vários tipos de postos de ferramentas, incluindo postos de ferramentas de troca rápida que agilizam as trocas de ferramentas.

2.4 Tamanho e Capacidade

O tamanho e a capacidade de um torno motorizado são fatores críticos para determinar sua adequação para tarefas específicas de usinagem. Os principais parâmetros a serem considerados são:- Balanço: O balanço é o diâmetro máximo da peça que pode ser acomodado pelo torno. É medido da base até a linha central do fuso. O giro do torno com base de folga inclui a folga, o que permite a usinagem de peças de maior diâmetro.

- Distância do centro: A distância central refere-se ao comprimento máximo entre os centros do cabeçote e do cabeçote móvel. Determina o comprimento máximo da peça que pode ser girada no torno.

2.5 Precisão e Tolerância

Um dos principais atributos dos tornos mecânicos é a capacidade de trabalhar com precisão e tolerâncias rígidas. A precisão na usinagem refere-se ao grau de precisão e consistência com que um torno pode moldar uma peça. A tolerância, por outro lado, é a variação permitida de uma dimensão ou especificação especificada. Alcançar precisão e tolerâncias restritas em um torno de motor depende de vários fatores, incluindo:- Rigidez da máquina: A rigidez dos componentes do torno, principalmente da base e das ferramentas, é crucial para manter a precisão durante a usinagem.

- Seleção e nitidez da ferramenta: A escolha das ferramentas de corte e sua afiação afetam diretamente a qualidade da superfície usinada e a capacidade de manter tolerâncias restritas.

- Controle dos Parâmetros de Corte: Os operadores devem controlar cuidadosamente a velocidade de corte, a taxa de avanço e a profundidade de corte para alcançar a precisão desejada.

- Medição e Inspeção: O uso de instrumentos de medição de precisão, como micrômetros e comparadores, é essencial para verificar as dimensões das peças usinadas e garantir que atendam às tolerâncias especificadas.

- Calibração da máquina: A calibração e manutenção periódicas do torno são necessárias para manter sua exatidão e precisão ao longo do tempo.

Os princípios básicos do torneamento

O torneamento é o processo de usinagem fundamental realizado em um torno motorizado. Envolve a rotação de uma peça enquanto uma ferramenta de corte remove material de sua superfície. Este processo é usado para criar formas cilíndricas ou cônicas, roscas e outros perfis complexos. Aqui está uma visão geral das etapas básicas envolvidas no torneamento:- Preparação da peça: Comece selecionando o material apropriado e o tamanho da peça. Certifique-se de que a peça de trabalho esteja montada com segurança entre os centros do cabeçote e do cabeçote móvel do torno.

- Seleção de ferramentas: Escolha a ferramenta de corte certa para o trabalho. A geometria da ferramenta, o material e a geometria da aresta devem corresponder ao material que está sendo usinado e ao formato desejado.

- Configurando Parâmetros de Corte: Ajuste as configurações do torno, incluindo velocidade de corte, avanço e profundidade de corte, para corresponder ao material e à operação de usinagem. Esses parâmetros afetam a qualidade e a eficiência do processo de usinagem.

- Engajamento da ferramenta: Coloque a ferramenta de corte em contato com a peça rotativa. A ferramenta deve ser posicionada no ponto inicial e orientação desejados.

- Girando a peça de trabalho: Ative o fuso do torno, fazendo com que a peça gire. Esta rotação é essencial para conseguir uma remoção de material uniforme e simétrica.

- Ação de corte: À medida que a peça gira, a ferramenta de corte engata na superfície do material. O movimento da ferramenta, controlado pelo carro e pela corrediça transversal, determina a forma e as dimensões da peça final.

- Usinagem Contínua: Continue o processo de corte, avançando gradualmente a ferramenta ao longo do comprimento da peça. O movimento longitudinal do carro e o movimento lateral do deslizamento transversal permitem a criação de perfis e características complexas.

- Passes de Finalização: Para trabalhos de precisão, muitas vezes são realizados passes de acabamento para atingir o acabamento superficial e as dimensões desejadas. Essas passagens envolvem cortes mais leves e ajustes mais precisos da ferramenta.

- Gerenciamento de refrigerante e cavacos: Dependendo do material a ser usinado, um refrigerante ou fluido de corte pode ser aplicado para reduzir o calor e melhorar a vida útil da ferramenta. O gerenciamento adequado de cavacos também é crucial para evitar acúmulo de cavacos e interferência no processo de usinagem.

3.2 Dispositivos de Fixação

Os dispositivos de fixação são essenciais para fixar a peça no lugar durante as operações de torneamento. Os tornos motorizados oferecem diversas opções de fixação de peças, incluindo:- Mandris: Os mandris são comumente usados para segurar peças cilíndricas. Eles vêm em vários tipos, como mandris de três e quatro mandíbulas, e podem ser autocentrantes ou independentes. Os mandris proporcionam uma aderência segura à peça de trabalho e são ideais para operações de alta precisão.

- Pinças: Pinças são dispositivos de fixação de precisão que prendem a peça por dentro, garantindo concentricidade. Eles são adequados para peças de pequeno diâmetro e usinagem de alta velocidade.

- Placas frontais: As placas frontais são usadas para peças de formato irregular ou que não podem ser fixadas com mandris ou pinças. As peças de trabalho são fixadas à placa frontal por meio de parafusos ou grampos.

- Descansos constantes e descansos seguintes: Esses dispositivos suportam peças longas e delgadas durante a usinagem para evitar deflexão ou vibração. Os apoios estáveis são usados para o diâmetro externo, enquanto os apoios seguintes suportam o diâmetro interno.

3.3 Ferramentas e Ferramentas de Corte

Ferramentas e ferramentas de corte desempenham um papel crucial no processo de torneamento. As principais considerações incluem:- Geometria da ferramenta: A escolha da geometria da ferramenta, como ângulo de saída e ângulo de folga, afeta a eficiência de corte e o acabamento superficial. Diferentes formatos de ferramentas são usados para diversas tarefas de usinagem.

- Material da ferramenta: Os materiais da ferramenta devem ser selecionados com base no material da peça. Os materiais comuns para ferramentas incluem aço rápido (HSS), metal duro e cerâmica, cada um com suas propriedades e aplicações exclusivas.

- Porta-ferramentas: Os porta-ferramentas fixam a ferramenta de corte no porta-ferramentas e permitem ajustes precisos da altura e orientação da ferramenta.

- Entrega de refrigerante: Algumas operações de usinagem requerem refrigeração ou fluido de corte para lubrificar a ferramenta de corte e a peça de trabalho, reduzir o atrito e o calor e melhorar o escoamento de cavacos.

3.4 Configurando e Operando o Torno do Motor

Configurar e operar um torno motorizado envolve várias etapas essenciais:- Montagem da peça: Coloque a peça de trabalho entre os centros do cabeçote e do cabeçote móvel ou fixe-a no dispositivo de fixação escolhido.

- Instalação da ferramenta: Monte a ferramenta de corte no porta-ferramenta e certifique-se de que esteja devidamente alinhada e orientada para a operação de usinagem pretendida.

- Ajuste de velocidade e alimentação: Defina a velocidade de corte apropriada (velocidade de rotação do fuso) e a taxa de avanço (taxa na qual a ferramenta avança ao longo da peça de trabalho) com base no material, ferramental e operação de usinagem.

- Posicionamento da ferramenta: Posicione a ferramenta no ponto inicial, garantindo que ela esteja livre da peça de trabalho e de outras obstruções.

- Precauções de segurança: Priorize a segurança usando equipamento de proteção individual (EPI) adequado, garantindo a proteção adequada da máquina e seguindo os protocolos de segurança.

- Ativação da máquina: Acione o fuso do torno e engate a ferramenta na peça, iniciando o processo de usinagem.

- Acompanhamento e Ajustes: Monitore continuamente a operação de usinagem, fazendo quaisquer ajustes necessários nos parâmetros de corte, posição da ferramenta ou aplicação de refrigeração para garantir um resultado bem-sucedido.

3.5 Alcançando Precisão: Medindo e Ajustando

Alcançar precisão em operações de torneamento requer processos meticulosos de medição e ajuste:- Ferramentas de medição: Use instrumentos de medição de precisão, como micrômetros, relógios comparadores e paquímetros, para medir as dimensões da peça e verificar se elas atendem às tolerâncias especificadas.

- Inspeção em processo: Realize inspeções durante o processo em vários estágios de usinagem para identificar e resolver quaisquer desvios das dimensões desejadas ou do acabamento superficial.

- Desgaste e substituição de ferramentas: Inspecione regularmente as ferramentas de corte quanto a desgaste e danos e substitua-as conforme necessário para manter uma qualidade consistente.

- Deslocamento e compensação da ferramenta: Ajuste os deslocamentos da ferramenta para compensar desgaste e desvios, garantindo que o torno produza peças precisas de forma consistente.

- Avaliação do acabamento superficial: Avalie o acabamento superficial usando ferramentas de medição de rugosidade para verificar se atende às especificações exigidas.

- Documentação: Mantenha registros precisos de parâmetros de usinagem, medições e ajustes para controle de qualidade e referência futura.

Indústrias de manufatura

Os tornos mecânicos são o carro-chefe das indústrias de manufatura, servindo como espinha dorsal para a produção de uma ampla gama de componentes. São indispensáveis na criação de peças para máquinas, veículos e produtos de consumo. Algumas aplicações importantes na fabricação incluem:- Indústria automobilística: Tornos de motor são usados para fabricar vários componentes automotivos, incluindo pistões de motor, tambores de freio e eixos. A sua precisão e versatilidade desempenham um papel crucial na produção de veículos fiáveis e de alto desempenho.

- Metalurgia e Fabricação: As fábricas dependem de tornos mecânicos para criar peças metálicas de precisão, como eixos, engrenagens e componentes roscados. Eles também são essenciais para a fabricação de elementos estruturais de aço utilizados na construção.

- Fabricação de eletrônicos: Na indústria eletrônica, tornos motores são usados para usinar peças como de Saúde, interruptores e caixas personalizadas para dispositivos eletrônicos. Sua capacidade de trabalhar com diversos materiais, incluindo plásticos e metais, os torna inestimáveis.

4.2 Reparo e manutenção

Os tornos motores são igualmente importantes na área de reparação e manutenção, onde são utilizados para restaurar e prolongar a vida útil de máquinas e equipamentos. As aplicações em reparo e manutenção incluem:- Reparação de máquinas: Tornos motores são empregados para restaurar componentes desgastados ou danificados de máquinas industriais, garantindo funcionalidade ideal e minimizando o tempo de inatividade.

- Reparação Automóvel: As oficinas usam tornos para recapear tambores de freio, rotores e componentes do motor, garantindo um desempenho seguro e confiável do veículo.

- Manutenção do navio: Em estaleiros e instalações navais, os tornos motores são utilizados para o reparo e manutenção de sistemas de propulsão de navios, incluindo hélices e eixos de transmissão.

4.3 Arte e Artesanato

Os tornos mecânicos também encontram aplicações em empreendimentos artísticos e artesanais, onde são utilizados para criar designs esteticamente agradáveis e intrincados. Exemplos incluem:- Torneamento de madeira: Marceneiros e artesãos usam tornos mecânicos para fabricar peças decorativas de madeira, como tigelas, vasos e intrincados fusos de madeira para móveis.

- Arte Metálica: Artistas que trabalham com metal usam tornos para moldar o metal em esculturas, ornamentos e elementos arquitetônicos, permitindo designs complexos e personalizados.

4.4 Indústria Espacial e Aeroespacial

As indústrias espacial e aeroespacial exigem componentes que atendam a padrões rigorosos de precisão e confiabilidade. Tornos de motores desempenham um papel crítico na produção de peças para naves espaciais, aeronaves e equipamentos relacionados. As principais aplicações incluem:- Componentes da Aeronave: Tornos de motor são usados para fabricar componentes críticos de aeronaves, incluindo peças de trem de pouso, componentes de motor e componentes de sistema de controle.

- Componentes da nave espacial: Na indústria espacial, tornos de motores são empregados para criar componentes como carcaças de satélites, bicos de foguetes e peças de sistemas de combustível.

4.5 Áreas Médica e Odontológica

Nas áreas médica e odontológica, precisão e exatidão são fundamentais. Tornos motores contribuem para a produção de componentes especializados utilizados em dispositivos médicos e equipamentos odontológicos. As aplicações incluem:- Próteses Dentárias: Tornos motorizados são usados para fabricar próteses dentárias, incluindo coroas, pontes e dentaduras, garantindo ajuste e função precisos.

- Instrumentos médicos: Instrumentos de precisão usados em usinagem médica procedimentos, como ferramentas cirúrgicas, componentes de implantes e equipamentos de diagnóstico, são frequentemente fabricados com a ajuda de tornos mecânicos.

- Dispositivos Ortopédicos: Tornos motorizados são utilizados na confecção de implantes ortopédicos, como próteses de quadril e joelho, que devem atender a tolerâncias e requisitos de materiais rigorosos.

Manutenção de rotina

A manutenção de rotina é essencial para manter um torno motor em ótimas condições de funcionamento, evitando quebras e garantindo a segurança. Aqui estão os principais aspectos da manutenção de rotina: 6.1.1 Limpeza e Lubrificação- Limpe regularmente o torno, removendo poeira, lascas e detritos de todos os componentes, incluindo a base, o carro e o contraponto.

- Lubrifique todas as peças móveis de acordo com as recomendações do fabricante. Use os lubrificantes apropriados e certifique-se de que sejam aplicados nos intervalos especificados.

- Realize inspeções visuais para identificar sinais de desgaste, danos ou desalinhamento. Preste atenção ao estado das correias, engrenagens e rolamentos.

- Inspecione os componentes elétricos, como fiação e interruptores, quanto a sinais de desgaste ou danos.

- Calibre periodicamente os instrumentos de medição do torno, como a pena do contraponto, para garantir a precisão.

- Verifique e ajuste a altura da ferramenta e a altura do centro da ferramenta para manter a precisão na usinagem.

- Inspecione os recursos de segurança, como botões de parada de emergência, proteções e intertravamentos, para garantir que estejam funcionando corretamente.

- Verifique se as etiquetas de advertência e as instruções de segurança estão legíveis e em boas condições.

6.2 Solução de problemas comuns

Apesar da manutenção regular, podem surgir problemas durante a operação do torno. Ser capaz de solucionar e resolver problemas comuns é crucial para minimizar o tempo de inatividade. Aqui estão alguns problemas comuns de torno e dicas de solução de problemas:6.2.1 Vibração ou vibração excessiva

Causas potenciais:- Fixações ou ferramentas soltas

- Peça desequilibrada

- Ferramenta gasta ou danificada

- Parâmetros de corte incorretos

- Verifique e proteja o suporte de trabalho e as ferramentas.

- Equilibre a peça de trabalho, se necessário.

- Inspecione e substitua ferramentas gastas ou danificadas.

- Ajuste os parâmetros de corte, como velocidade e avanço.

6.2.2 Mau acabamento superficial

Causas potenciais:- Ferramenta de corte cega ou desgastada

- Geometria incorreta da ferramenta

- Desgaste excessivo da ferramenta

- Lubrificação insuficiente

- Afie ou substitua a ferramenta de corte.

- Garanta a geometria correta da ferramenta para o material e a operação.

- Monitore o desgaste da ferramenta e substitua conforme necessário.

- Garanta a lubrificação adequada da peça de trabalho e da ferramenta.

6.2.3 Dimensões imprecisas

Causas potenciais:- Altura da ferramenta ou desalinhamento da altura do centro da ferramenta

- Desgaste ou danos aos fusos ou outros componentes

- Deslocamentos de ferramenta incorretos

- Material da peça inconsistente

- Realinhe a altura da ferramenta e a altura do centro da ferramenta.

- Inspecione e substitua quaisquer parafusos ou componentes desgastados ou danificados.

- Verifique e ajuste os deslocamentos da ferramenta conforme necessário.

- Garanta a qualidade consistente do material da peça de trabalho.

6.2.4 Problemas elétricos

Causas potenciais:- Problemas de alimentação

- Fiação ou conexões defeituosas

- Motor ou unidade de controle com defeito

- Verifique a fonte de alimentação e os disjuntores.

- Inspecione a fiação e as conexões em busca de componentes soltos ou danificados.

- Teste e diagnostique problemas no motor e na unidade de controle. Procure assistência profissional, se necessário.

6.3 Prolongando a vida útil

Prolongar a vida útil de um torno motorizado envolve medidas proativas para manter sua integridade estrutural e funcionalidade a longo prazo:- 6.3.1 Inspeções Regulares:Implemente um cronograma regular de inspeção para detectar e resolver problemas antecipadamente, evitando que se tornem problemas mais significativos.

- 6.3.2 Manutenção Preventiva:Siga os procedimentos e cronogramas de manutenção recomendados pelo fabricante. Isso inclui trocas de óleo de rotina, lubrificação e substituição de componentes propensos ao desgaste.

- 6.3.3 Treinamento do Operador:Certifique-se de que os operadores sejam devidamente treinados no uso seguro e correto do torno. Erros do operador podem causar desgaste e danos desnecessários.

- 6.3.4 Controle Ambiental:Mantenha o torno em um ambiente limpo e controlado. Poeira, umidade e flutuações de temperatura podem afetar o desempenho e a longevidade do torno.

- 6.3.5 Substituição de Componentes Críticos:Com o tempo, componentes críticos como rolamentos, engrenagens e correias podem sofrer desgaste. Avalie regularmente esses componentes e substitua-os quando necessário para evitar falhas catastróficas.

- 6.3.6 Documentação:Mantenha registros completos das atividades de manutenção, reparos e quaisquer problemas encontrados. Esta documentação auxilia no rastreamento do histórico do torno e informa futuras decisões de manutenção.

Conclusão: O legado duradouro dos tornos de motores

O torno motorizado, com sua rica história e aplicações multifacetadas, é um testemunho da engenhosidade humana e da inovação na usinagem de precisão. Seu legado duradouro está enraizado em sua notável versatilidade, precisão e adaptabilidade, tornando-o uma ferramenta indispensável em uma infinidade de indústrias e aplicações. Desde suas origens humildes como uma ferramenta de marcenaria operada manualmente até os modernos tornos com motor CNC controlados por computador, esta máquina notável evoluiu junto com as necessidades em constante mudança de fabricação, reparo, arte e artesanato. Desempenhou um papel fundamental na formação do mundo em que vivemos hoje, contribuindo para avanços nos transportes, tecnologia e cuidados de saúde, entre outros. Nas indústrias transformadoras, o torno motorizado continua a ser a pedra angular da produção, permitindo a criação de componentes complexos e precisos que impulsionam máquinas e veículos modernos. Tem sido um catalisador de inovação, permitindo o desenvolvimento de automóveis, naves espaciais e dispositivos médicos de alto desempenho. Nas mãos de artesãos e artesãos qualificados, o torno mecânico transcendeu suas aplicações industriais para se tornar uma ferramenta de expressão artística. De peças de arte em madeira finamente torneadas a esculturas de metal complexas, ela capacitou artistas a dar vida às suas visões criativas com precisão e detalhes. As contribuições do torno motorizado para reparo e manutenção são igualmente significativas, garantindo a longevidade e a confiabilidade de máquinas e equipamentos em diversos setores. O seu papel na revitalização de componentes desgastados ou danificados prolongou a vida útil de inúmeras máquinas, minimizando o tempo de inatividade e reduzindo o desperdício. Nas áreas aeroespacial e médica, onde a precisão e a confiabilidade não são negociáveis, os tornos de motores continuam a desempenhar um papel essencial na criação de componentes que ultrapassam os limites do que é possível. Seja na fabricação de componentes aeroespaciais ou na confecção de próteses dentárias, esses tornos são confiáveis por sua capacidade de oferecer qualidade incomparável. O legado duradouro dos tornos mecânicos vai além de suas contribuições tangíveis para as indústrias; abrange uma tradição de artesanato, habilidade e inovação. Ao olharmos para o futuro, podemos esperar avanços contínuos na tecnologia de tornos, integração com sistemas digitais e um compromisso com a sustentabilidade. Concluindo, o torno motorizado é mais do que apenas uma máquina; é um símbolo da conquista humana e do progresso no mundo da usinagem de precisão. Seu legado está gravado nos componentes de nossas vidas diárias e nas maravilhas da engenharia moderna. Ao celebrarmos o passado, abraçarmos o presente e olharmos para o futuro, reconhecemos o significado duradouro do torno mecânico na formação do mundo como o conhecemos.

Serviços

- 5 eixos de usinagem

- Fresagem CNC

- Torneamento CNC

- Indústrias de usinagem

- Processo de usinagem

- Tratamento da superfície

- Usinagem de Metal

- Usinagem de Plástico

- Molde de metalurgia do pó

- Fundição

- Galeria de peças

Estudos de Caso

- Peças de metal automotivo

- Peças de máquinas

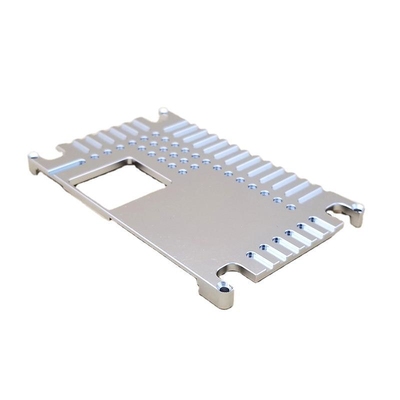

- Dissipador de calor LED

- Peças de Construção

- Peças Móveis

- Peças Médicas

- Partes eletrônicas

- Usinagem Sob Medida

- Peças de bicicleta

Lista de materiais

- Usinagem de Alumínio

- Usinagem de titânio

- Usinagem de aço inoxidável

- Usinagem de cobre

- Usinagem de latão

- Usinagem de Super Liga

- Peek Usinagem

- Usinagem UHMW

- Usinagem Unilate

- PA6 Usinagem

- Usinagem PPS

- Usinagem de Teflon

- Usinagem Inconel

- Usinagem de aço ferramenta

- Mais material

Galeria de peças