Um guia abrangente para diferentes tipos de ferramentas de corte de torno para torneamento, mandrilamento, faceamento, chanframento e outras operações

Os tornos mecânicos têm sido uma parte fundamental da usinagem há séculos, permitindo a criação de componentes cilíndricos precisos e intrincados. Um dos principais fatores que determinam o sucesso das operações de torno é a seleção e utilização de ferramentas de corte. Essas ferramentas vêm em uma ampla variedade de formatos, tamanhos e materiais, cada um projetado para tarefas específicas, como torneamento, mandrilamento, faceamento, chanframento e muito mais. Neste guia abrangente, exploraremos o mundo das ferramentas de corte de torno, investigando seus tipos, características, aplicações e melhores práticas para obter resultados de usinagem ideais. Quer você seja um novato em busca de aprender o básico ou um maquinista experiente em busca de expandir seu conhecimento, este artigo tem como objetivo fornecer informações valiosas sobre o intrincado mundo das ferramentas de corte de torno.

Seção 1: Ferramentas de Torneamento

As operações de torneamento são a base da usinagem de torno, desempenhando um papel fundamental na criação de componentes cilíndricos com precisão e exatidão. Essas operações envolvem a remoção de material de uma peça girando-a contra uma ferramenta de corte, normalmente montada em um fuso. O torneamento é fundamental em vários setores, incluindo automotivo, aeroespacial, manufatura e muito mais, tornando-o crucial para a compreensão das ferramentas utilizadas no processo. As ferramentas de torneamento, no contexto da usinagem de torno, são os instrumentos de corte que moldam e refinam as peças durante as operações de torneamento. Eles vêm em uma ampla variedade de formas, materiais e geometrias para atender a diferentes requisitos e materiais. Compreender a importância das ferramentas de torneamento e seus vários tipos é essencial para alcançar os resultados de usinagem desejados.1.2. Tipos de ferramentas de torneamento

As ferramentas de torneamento estão disponíveis em vários tipos, cada um projetado para atender às necessidades específicas de usinagem. Vamos explorar algumas categorias comuns:- 1.2.1. Ferramentas de aço rápido (HSS): As ferramentas de aço rápido (HSS) têm sido essenciais na usinagem há décadas. Eles são conhecidos por sua versatilidade, pois podem cortar com eficácia diversos materiais, incluindo metais ferrosos e não ferrosos, plásticos e até madeira. As ferramentas HSS podem manter sua dureza e capacidade de corte em temperaturas elevadas, tornando-as adequadas para torneamento em alta velocidade.

- 1.2.2. Ferramentas de inserção de metal duro: As ferramentas de inserção de metal duro ganharam popularidade devido à sua excepcional dureza e resistência ao desgaste. Essas ferramentas apresentam pastilhas de metal duro substituíveis que proporcionam arestas de corte afiadas e vida útil prolongada da ferramenta. Eles são excelentes para tornear materiais duros como aço inoxidável, usinagem de ferro fundidoe ligas exóticas. As ferramentas de inserção de metal duro são comumente usadas em operações de desbaste e acabamento.

- 1.2.3. Ferramentas diamantadas:As ferramentas de torneamento diamantadas usam diamante sintético como material de corte. Os diamantes são conhecidos pela sua dureza, o que permite usinagem de precisão de materiais extremamente duros como cerâmica e vidro. As ferramentas diamantadas são ideais para aplicações que exigem acabamento superficial superior e precisão dimensional.

- 1.2.4. Ferramentas Cermet: As ferramentas Cermet são um híbrido de cerâmica e metais, oferecendo um equilíbrio entre dureza e tenacidade. Eles são adequados para usinagem de ligas de alta temperatura e aços endurecidos. As ferramentas Cermet se destacam em aplicações de usinagem de alta velocidade, onde podem suportar temperaturas elevadas e manter seu desempenho de corte.

- 1.2.5. Ferramentas de nitreto cúbico de boro (CBN): As ferramentas de nitreto cúbico de boro (CBN) estão entre as ferramentas de corte mais duras disponíveis, perdendo apenas para o diamante. São ideais para usinagem de aços endurecidos e superligas. As ferramentas CBN oferecem excepcional resistência ao desgaste, tornando-as adequadas para cortes contínuos e interrompidos em materiais desafiadores.

1.3. Escolhendo a ferramenta de torneamento certa

Selecionar a ferramenta de torneamento apropriada é uma decisão crítica que influencia o sucesso de uma operação de usinagem. Aqui estão os principais fatores a serem considerados ao escolher uma ferramenta de torneamento:- 1.3.1. Compatibilidade de materiais: O material da peça é um fator crucial na seleção da ferramenta. Diferentes materiais têm dureza, abrasividade e condutividade térmica variadas. Certifique-se de que a ferramenta escolhida seja compatível com o material da peça para evitar desgaste prematuro ou falha da ferramenta.

- 1.3.2. Geometria da ferramenta: A geometria da ferramenta, incluindo seu formato, ângulo de inclinação e ângulos de incidência, impacta significativamente o desempenho de corte. Considere os requisitos específicos da operação de torneamento, como desbaste ou acabamento, e selecione uma ferramenta com geometria adequada para otimizar os resultados.

1.4. Dicas para uma virada bem-sucedida

Alcançar operações de torneamento bem-sucedidas requer atenção aos detalhes e precisão. Aqui estão algumas dicas essenciais para maximizar a eficácia das ferramentas de torneamento:- 1.4.1. Configuração e alinhamento adequados da ferramenta: Certifique-se de que a ferramenta esteja montada com segurança e alinhada corretamente na coluna da ferramenta do torno. Qualquer desalinhamento pode levar a um acabamento superficial ruim, aumento do desgaste da ferramenta e redução da precisão.

- 1.4.2. Parâmetros de usinagem e considerações sobre acabamento superficial:Ajuste os parâmetros de corte, como velocidade de corte, taxa de avanço e profundidade de corte de acordo com o material da peça e tipo de ferramenta. Controle cuidadosamente esses parâmetros para obter o acabamento superficial desejado, a precisão dimensional e o escoamento de cavacos.

Seção 2: Ferramentas de Mandrilamento

2.1. Introdução às ferramentas de mandrilamento

As operações de perfuração são essenciais para Processo de usinagemes, permitindo o alargamento ou refinamento preciso de furos existentes nas peças de trabalho. Seja criando furos de tamanhos precisos em blocos de motores ou obtendo tolerâncias rígidas em componentes cilíndricos, as ferramentas de mandrilamento são indispensáveis em vários setores. Nesta seção, nos aprofundaremos no mundo das ferramentas de mandrilamento usadas na usinagem de torno. As ferramentas de mandrilamento, como o nome sugere, são projetadas para fazer furos com alta precisão. Eles são particularmente úteis quando os métodos de furação padrão são inadequados ou quando o furo precisa ser alinhado com precisão com um recurso existente. Compreender a importância das operações de mandrilamento e obter insights sobre os tipos de ferramentas de mandrilamento disponíveis é vital para obter resultados de usinagem precisos.2.2. Tipos de ferramentas chatas

As ferramentas de mandrilamento abrangem uma variedade de instrumentos especializados, cada um projetado para aplicações específicas. Vamos explorar algumas categorias comuns de ferramentas chatas:- 2.2.1. Barras de mandrilar:As barras de mandrilar são versáteis e amplamente utilizadas na usinagem de torno. Essas ferramentas delgadas e alongadas são capazes de atingir profundidades nas peças de trabalho para fazer furos com precisão. As barras de mandrilar podem acomodar vários tipos de pastilhas, tornando-as adequadas para operações de desbaste e acabamento.

- 2.2.2. Cabeças de mandrilamento: As cabeças de mandrilamento oferecem maior flexibilidade em termos de ajuste do diâmetro do furo. São compostos por um corpo que abriga a ferramenta de corte e um mecanismo para ajustes incrementais. Isso permite que os maquinistas controlem com precisão o tamanho do furo durante o processo de usinagem.

- 2.2.3. Ferramentas de mandrilamento de desbaste e acabamento: Em alguns casos, a operação de mandrilamento é dividida em duas etapas: desbaste e acabamento. As ferramentas de mandrilamento de desbaste são projetadas para remoção de material com taxas de avanço mais altas, enquanto as ferramentas de mandrilamento de acabamento fornecem a precisão e o acabamento superficial necessários. O uso de uma combinação dessas ferramentas permite operações de mandrilamento eficientes e precisas.

2.3. Selecionando a ferramenta de mandrilamento certa

A escolha da ferramenta de mandrilamento apropriada é crucial para obter resultados de usinagem bem-sucedidos. Vários fatores influenciam a seleção de uma ferramenta de mandrilamento:2.3.1. Fatores que influenciam a escolha da ferramenta de mandrilamento

- Material da peça: O material que está sendo usinado afeta muito a seleção da ferramenta. Materiais mais duros podem exigir ferramentas especializadas com pastilhas de metal duro, enquanto materiais mais macios podem ser usinados de maneira eficaz com ferramentas de aço rápido (HSS).

- Tamanho do furo e tolerância: O tamanho do furo desejado e o aperto das tolerâncias determinam a escolha da ferramenta de mandrilamento. As cabeças de mandrilamento são frequentemente preferidas quando é necessário um controle preciso sobre o diâmetro do furo.

- Profundidade do furo: A profundidade do furo influencia a escolha da ferramenta, pois furos mais longos podem exigir barras de mandrilar com alcance estendido.

- Condições de usinagem: Considere o ambiente de usinagem, como se é um torno CNC ou um torno manual, bem como os sistemas de fluido de corte e refrigeração disponíveis.

2.3.2. Taxas de remoção de material e ajustes de ferramentas

Para otimizar as operações de mandrilamento, é essencial definir os parâmetros de corte corretos, incluindo velocidade de corte, avanço e profundidade de corte. Os ajustes nestes parâmetros devem ser feitos com base no material da peça e na ferramenta de mandrilamento escolhida. O equilíbrio adequado das taxas de remoção de material com ajustes de ferramenta garante uma usinagem eficiente sem comprometer a precisão.2.4. Melhores práticas para uma perfuração eficaz

Alcançar precisão e manter tolerâncias rigorosas em operações de mandrilamento exige atenção cuidadosa às melhores práticas. Aqui estão algumas dicas essenciais:- 2.4.1. Configuração da ferramenta e fixação da peça de trabalho: Certifique-se de que a ferramenta de mandrilamento esteja montada com segurança e alinhada com a peça de trabalho. A configuração adequada da ferramenta minimiza as vibrações e aumenta a estabilidade do corte. A fixação segura da peça é igualmente crítica para evitar movimentos durante o processo de usinagem.

- 2.4.2. Obtendo tolerâncias e acabamentos de superfície rígidos: Para obter tolerâncias rígidas, faça ajustes incrementais na ferramenta de mandrilamento enquanto monitora o tamanho do furo com instrumentos de medição de precisão. Verifique e mantenha consistentemente a nitidez da aresta de corte para garantir acabamentos superficiais de qualidade e precisão dimensional.

Seção 3: Ferramentas de enfrentamento

3.1. Introdução às ferramentas de faceamento

As operações de faceamento na usinagem de torno são vitais para criar superfícies planas e lisas nas extremidades de peças cilíndricas. Quer se trate de acertar as pontas de um eixo ou garantir uma superfície de contato precisa para os componentes, o faceamento é um processo de usinagem comum e crucial. Nesta seção, exploraremos a função das operações de faceamento e nos aprofundaremos no mundo das ferramentas de faceamento usadas na usinagem de torno. As ferramentas de faceamento, como o próprio nome indica, são ferramentas especializadas projetadas para realizar operações de faceamento com eficiência. Eles permitem que os maquinistas removam o material uniformemente da extremidade da peça, resultando em uma superfície plana e lisa. Compreender a importância das operações de faceamento e obter insights sobre os tipos de ferramentas de faceamento disponíveis são essenciais para obter resultados de usinagem precisos e esteticamente agradáveis.3.2. Tipos de ferramentas de revestimento

As ferramentas de revestimento vêm em vários formatos, cada uma adaptada aos requisitos específicos de revestimento. Vamos explorar algumas categorias comuns de ferramentas de enfrentamento:- 3.2.1. Fresas de faceamento: As fresas de faceamento são ferramentas de corte projetadas para operações de faceamento em alta velocidade. Eles normalmente apresentam múltiplas arestas de corte ou inserções, permitindo uma remoção eficiente de material. As fresas de faceamento são versáteis e adequadas para vários materiais de peças, incluindo metais e plásticos.

- 3.2.2. Ferramentas para usinagem de canais frontais: As ferramentas para usinagem de canais frontais são especializadas para criar ranhuras ou reentrâncias na face de uma peça de trabalho. Essas ferramentas podem ser usadas para aplicações como ranhuras em O-rings ou usinagem decorativa. As ferramentas para canais frontais estão disponíveis em diversas geometrias para acomodar perfis de canais específicos.

- 3.2.3. Cabeças de mandrilamento para faceamento: As cabeças de mandrilamento, conforme mencionado na seção anterior, também podem ser usadas para operações de faceamento quando é necessário um controle preciso sobre a superfície acabada. Eles permitem ajustes incrementais na profundidade de corte, garantindo resultados de faceamento precisos.

3.3. Escolhendo a ferramenta de revestimento certa

A seleção da ferramenta de faceamento apropriada é crucial para obter operações de faceamento bem-sucedidas. Vários factores influenciam a escolha de uma ferramenta de faceamento: 3.3.1. Geometria da peça e considerações sobre materiais: Considere a forma e o tamanho da peça, bem como suas propriedades de material. Diferentes ferramentas de faceamento podem ser mais adequadas para peças planas, cilíndricas ou de formato irregular. Além disso, alguns materiais podem exigir materiais ou revestimentos de ferramentas específicos para obter resultados ideais. 3.3.2. Requisitos de acabamento superficial e seleção de ferramentas: O acabamento superficial desejado desempenha um papel significativo na seleção de ferramentas. Para acabamentos superficiais de alta qualidade, são preferidas ferramentas com arestas de corte afiadas e capacidade de fazer ajustes finos. As cabeças de mandrilamento, por exemplo, oferecem controle preciso sobre o acabamento superficial devido aos seus ajustes incrementais.3.4. Técnicas-chave para um enfrentamento bem-sucedido

Alcançar o sucesso nas operações de enfrentamento requer atenção aos detalhes e precisão. Aqui estão algumas técnicas essenciais para um enfrentamento eficaz:- 3.4.1. Posicionamento e alinhamento da ferramenta: Posicione e alinhe corretamente a ferramenta de faceamento com a peça de trabalho para garantir uma remoção uniforme do material e uma superfície plana e lisa. O desalinhamento pode levar a irregularidades superficiais e maus resultados.

- 3.4.2. Faceamento em vários materiais e formatos de peças: Ao enfrentar diferentes materiais, ajuste os parâmetros de corte, como velocidade de corte, taxa de avanço e profundidade de corte de acordo. Esteja atento ao formato da peça e considere se a ferramenta escolhida é adequada para a geometria específica, especialmente ao enfrentar componentes de formato irregular.

Seção 4: Ferramentas de chanframento e corte de rosca

4.1. Introdução ao chanframento e corte de rosca

Chanfrar e cortar roscas são processos de usinagem essenciais que desempenham funções críticas em diversos setores. A chanfragem envolve chanfrar as bordas de furos, arestas ou superfícies da peça, melhorando sua durabilidade, estética e segurança. O rosqueamento é o processo de criação de roscas em peças cilíndricas, possibilitando a montagem de componentes ou proporcionando um meio de fixação. Nesta seção, exploraremos a importância do chanframento e do corte de roscas na usinagem de torno e apresentaremos as ferramentas utilizadas para essas operações. As ferramentas de chanfrar e rosquear são instrumentos especializados projetados para realizar essas tarefas com precisão e eficiência. Compreender o seu significado e os tipos de ferramentas disponíveis é vital para alcançar os resultados de usinagem desejados.4.2. Tipos de ferramentas para chanfrar e cortar roscas

As ferramentas de chanframento e rosqueamento abrangem diversas categorias, cada uma adaptada às necessidades específicas de usinagem. Vamos nos aprofundar em alguns tipos comuns dessas ferramentas:- 4.2.1. Ferramentas de chanfro: As ferramentas de chanfro, também conhecidas como fresas de chanfro ou escareadores, são projetadas para criar bordas chanfradas em peças de trabalho. Eles vêm em vários formatos e tamanhos, permitindo que os maquinistas chanfrem furos, bordas ou superfícies. As ferramentas de chanfrar melhoram a estética e a funcionalidade da peça de trabalho, reduzem arestas vivas e melhoram a montagem.

- 4.2.2. Ferramentas de corte de rosca: As ferramentas de corte de rosca são essenciais para criar roscas de parafusos em peças cilíndricas. Eles vêm em diferentes formatos, incluindo machos para roscas internas e matrizes para roscas externas. As ferramentas de corte de rosca estão disponíveis para vários tipos e passos de rosca, tornando-as versáteis para diferentes aplicações.

- 4.2.3. Ferramentas de perfuração de rosca: As ferramentas de perfuração de rosca, muitas vezes chamadas de caçadores de rosca, são usadas para reparar ou restaurar roscas danificadas em peças de trabalho. Eles normalmente são usados quando as roscas originais estão desgastadas ou danificadas, garantindo um ajuste adequado para componentes rosqueados. As ferramentas de perfuração de rosca vêm em vários designs para combinar com perfis e tamanhos de rosca específicos.

- 4.3. Selecionando a ferramenta certa para chanfrar e cortar roscas

- 4.3.1. Considerações sobre ângulo e tamanho:Para ferramentas de chanfro, o ângulo do chanfro desejado e o tamanho da peça determinam a escolha da ferramenta. Ângulos diferentes servem a finalidades diferentes, como chanfros de 45 graus para uso geral ou chanfros de 90 graus para criar ângulos retos.

- 4.3.2. Tipos de rosca e seleção de passo: Ao selecionar ferramentas de rosqueamento, considere o tipo de rosca (por exemplo, métrica ou unificada) e o passo de rosca necessário. A correspondência da ferramenta com o tipo de rosca específico garante perfis de rosca adequados e ajustes precisos da rosca.

4.4. Técnicas de precisão para chanframento e corte de rosca

Para obter precisão no chanframento e no corte de roscas, é essencial seguir as melhores práticas e técnicas. Aqui estão algumas considerações importantes:- 4.4.1. Configuração e alinhamento adequados da ferramenta: Certifique-se de que a ferramenta de chanfro ou corte de rosca esteja montada com segurança e alinhada com a peça de trabalho. O desalinhamento pode levar a imprecisões e resultados ruins. Além disso, mantenha folgas e balanços adequados da ferramenta para evitar interferência da ferramenta.

- 4.4.2. Obtendo perfis de rosca e ângulos de chanfro precisos: Para corte de rosca, monitore cuidadosamente a profundidade, o passo e o perfil da rosca. Use instrumentos de medição de precisão para confirmar se as roscas atendem às especificações desejadas. Ao chanfrar, verifique o ângulo e as dimensões do chanfro usando ferramentas de medição apropriadas para obter o acabamento e a funcionalidade desejados.

Seção 5: Ferramentas para canais e cortes

5.1. Introdução às ferramentas para canais e cortes

As operações de canal e corte são fundamentais para a usinagem de torno, desempenhando funções críticas na criação de componentes precisos. A ranhura envolve o corte de reentrâncias ou canais na peça de trabalho, geralmente para fins como acomodar anéis de vedação, anéis de retenção ou elementos decorativos. A separação, por outro lado, é o processo de cortar uma peça em pedaços separados ou remover seções indesejadas. Nesta seção, exploraremos a importância das operações de canal e corte e apresentaremos as ferramentas usadas para essas tarefas na usinagem de torno. As ferramentas de corte e canal são instrumentos especializados projetados para realizar essas operações com eficiência. Compreender sua importância e obter insights sobre os tipos de ferramentas disponíveis é vital para obter resultados de usinagem precisos.5.2. Tipos de ferramentas para canal e corte

As ferramentas para canal e corte abrangem diversas categorias, cada uma adaptada às necessidades específicas de usinagem. Vamos nos aprofundar em alguns tipos comuns dessas ferramentas:- 5.2.1. Ferramentas de corte: As ferramentas de corte, também conhecidas como ferramentas de corte, são projetadas especificamente para separar uma peça em duas ou mais peças. Eles apresentam uma ponta afiada e estão disponíveis em vários formatos e tamanhos. As ferramentas de corte são usadas para aplicações como cortar uma seção de uma haste ou criar componentes distintos a partir de uma única peça.

- 5.2.2. Ferramentas de canal: As ferramentas de canal são usadas para criar canais, reentrâncias ou ranhuras na superfície de uma peça de trabalho. Essas ferramentas vêm em diversas geometrias para acomodar perfis de ranhura específicos. As ferramentas de canal são versáteis e podem ser usadas para aplicações como criação de rasgos de chaveta, padrões decorativos ou recursos de retenção.

- 5.2.3. Insertos de rosqueamento e corte:Alguns sistemas de ferramentas de torno usam insertos de rosqueamento e corte que podem servir tanto para funções de rosqueamento quanto de corte. Essas pastilhas são projetadas para produzir roscas com precisão e cortar peças de trabalho de maneira limpa. Eles estão disponíveis em diferentes tamanhos e perfis de rosca para atender a requisitos específicos.

5.3. Escolhendo a ferramenta certa para canais e cortes

Selecionar a ferramenta de corte ou canal apropriada é crucial para obter resultados de usinagem bem-sucedidos. Vários fatores influenciam a seleção da ferramenta:- 5.3.1. Considerações sobre largura, profundidade e material:Considere a largura e a profundidade necessárias do canal ao selecionar ferramentas de canal. Além disso, o material da peça influencia a escolha do material da ferramenta e do revestimento, uma vez que materiais mais duros podem exigir ferramentas especializadas para um corte eficiente.

- 5.3.2. Geometria da ferramenta e ângulos de folga: A geometria da ferramenta, incluindo o ângulo de saída, os ângulos de folga e a geometria da aresta de corte, desempenha um papel significativo na seleção da ferramenta. A geometria adequada da ferramenta garante um escoamento eficiente dos cavacos, forças de corte reduzidas e maior vida útil da ferramenta.

5.4. Técnicas eficazes para canais e cortes

Alcançar o sucesso nas operações de canal e corte requer uma consideração cuidadosa das técnicas e das melhores práticas. Aqui estão as principais considerações:- 5.4.1. Fixação da peça de trabalho e posicionamento da ferramenta: A fixação adequada da peça de trabalho é essencial para evitar vibrações e garantir que a peça de trabalho permaneça segura no lugar durante o corte ou canal. O posicionamento preciso da ferramenta é igualmente crítico para obter resultados limpos e precisos.

- 5.4.2. Obtendo Resultados Limpos em Cortes e Canais: Mantenha os parâmetros de corte apropriados, como velocidade de corte, taxa de avanço e profundidade de corte, para garantir um escoamento eficiente de cavacos e desgaste mínimo da ferramenta. Verifique se a aresta de corte da ferramenta está afiada e utilize a configuração adequada da ferramenta para obter ranhuras ou linhas de partição limpas e precisas.

Conclusão

Neste guia abrangente, exploramos uma ampla gama de ferramentas de torno usadas para diversas operações, incluindo torneamento, mandrilamento, faceamento, chanfro, corte de rosca, canal e corte. Essas ferramentas desempenham um papel fundamental no mundo da usinagem de torno, permitindo que os maquinistas criem componentes precisos e complexos em diversos setores. Cada seção deste guia forneceu informações valiosas sobre a importância de operações de usinagem específicas e apresentou os tipos de ferramentas de corte comumente empregadas. Discutimos os fatores que influenciam a seleção da ferramenta, a importância da compatibilidade do material e o papel da geometria da ferramenta e dos parâmetros de corte na obtenção de resultados ideais. Ao longo deste artigo, enfatizamos a importância da precisão, configuração adequada da ferramenta, alinhamento e adesão às melhores práticas para uma usinagem de torno bem-sucedida. Quer você seja um novato procurando aprender o básico ou um maquinista experiente buscando expandir seu conhecimento, as informações apresentadas aqui servem como um recurso valioso para referenciar e refinar suas habilidades de usinagem. À medida que a tecnologia continua a avançar, o mundo das ferramentas de corte de torno permanece dinâmico e em constante evolução, oferecendo novas possibilidades de inovação e precisão na fabricação. Esteja você executando torneamento, mandrilamento, faceamento, chanfro, rosqueamento, canal ou corte, o conhecimento transmitido neste guia fornece os fundamentos necessários para se destacar na usinagem de torno. Lembre-se de que a escolha da ferramenta de corte correta e o domínio das técnicas de precisão são muitas vezes as chaves para o sucesso na usinagem do torno. Aprimorar continuamente suas habilidades, manter-se atualizado com os avanços em ferramentas e abraçar a arte e a ciência da usinagem de torno sem dúvida levará à criação de componentes excepcionais com facilidade e consistência. Ao embarcar em sua jornada na usinagem de torno ou buscar aprimorar suas habilidades existentes, que este guia completo sirva como uma referência valiosa e fonte de inspiração, permitindo que você libere todo o potencial de sua máquina de torno e alcance resultados notáveis em seus esforços de usinagem .

- 5 eixos de usinagem

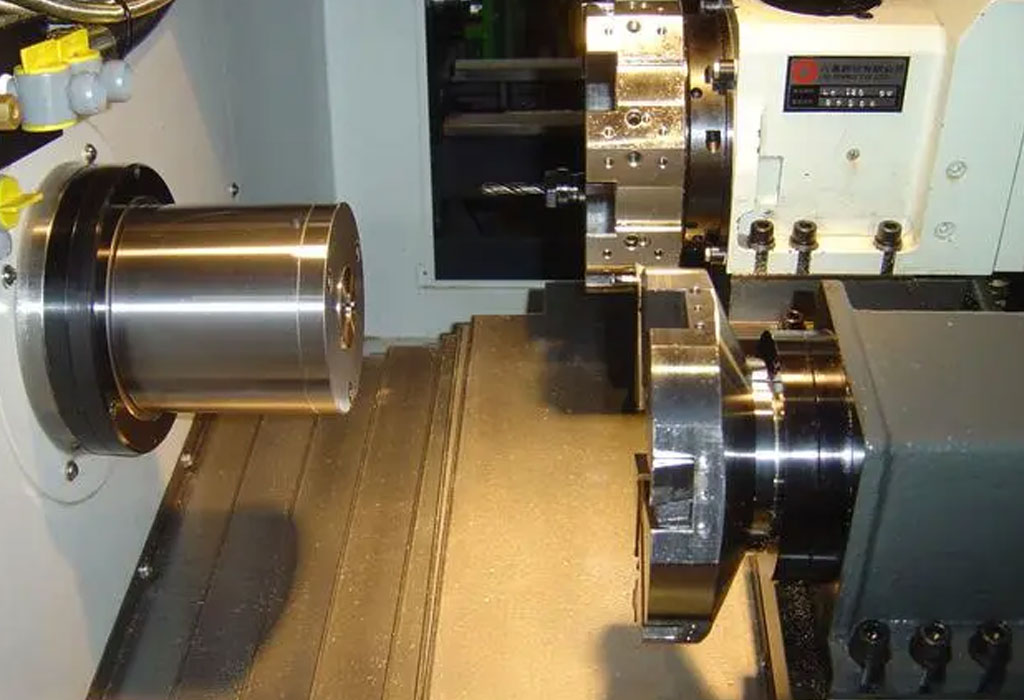

- Fresagem CNC

- Torneamento CNC

- Indústrias de usinagem

- Processo de usinagem

- Tratamento da superfície

- Usinagem de Metal

- Usinagem de Plástico

- Molde de metalurgia do pó

- Fundição

- Galeria de peças

- Peças de metal automotivo

- Peças de máquinas

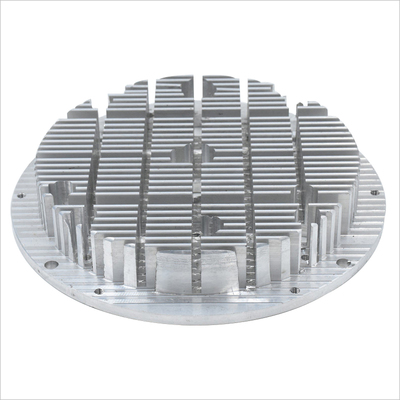

- Dissipador de calor LED

- Peças de Construção

- Peças Móveis

- Peças Médicas

- Partes eletrônicas

- Usinagem Sob Medida

- Peças de bicicleta

- Usinagem de Alumínio

- Usinagem de titânio

- Usinagem de aço inoxidável

- Usinagem de cobre

- Usinagem de latão

- Usinagem de Super Liga

- Peek Usinagem

- Usinagem UHMW

- Usinagem Unilate

- PA6 Usinagem

- Usinagem PPS

- Usinagem de Teflon

- Usinagem Inconel

- Usinagem de aço ferramenta

- Mais material