A aplicação do sistema servo AC na linha de formação de rolo frio de prateleira

A aplicação do sistema servo AC na linha de formação de rolo frio de prateleira

|

A introdução do processo de pré-punção e da tecnologia de corte hidráulico de parada na linha de produção formada a frio da coluna do rack não apenas expande a faixa de projeto e precisão de fabricação da forma transversal da coluna do rack, mas também atende aos requisitos de o projeto e a montagem do sistema de estrutura de aço do rack, e otimiza. O mecanismo de composição da estrutura de aço da prateleira, especialmente quando o sistema de depósito tridimensional aumenta e se desenvolve amplamente em nosso país, apresenta altos requisitos sobre a precisão da posição do furo e controle de comprimento da coluna da prateleira. |

1.2 Este artigo analisa e discute os dispositivos de pré-puncionamento e de controle de corte hidráulico da linha de produção de dobramento a frio de coluna de prateleira importada usando o princípio de controle servo AC, e se esforça para atingir a finalidade e os requisitos de controle de precisão de alta posição em muitos frios ocasiões de dobra. Incentive seus colegas.

2. O princípio de funcionamento da linha de formação de dobra a frio de prateleira

2.1 O processo de produção básico e a composição do equipamento da linha de perfilagem a frio da prateleira:

2.1.1 O processo geral de produção de componentes de prateleira é: desenrolamento, nivelamento, alimentação servo, puncionamento, conformação, laminação, endireitamento, corte longitudinal, embalagem, tratamento pós-pulverização, etc .;

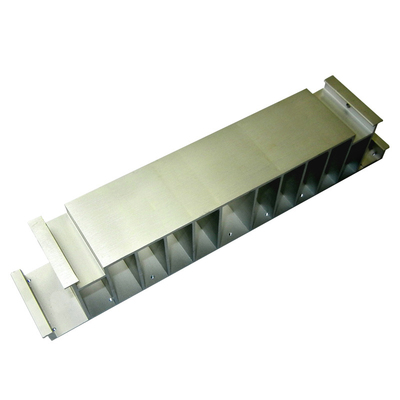

2.1.2 O equipamento correspondente é: desbobinador, máquina de nivelamento, dispositivo de alimentação servo, prensa, dispositivo de corte hidráulico de cabeça de endireitamento de laminador de dobra a frio e enfardadeira de estação hidráulica ou outro equipamento auxiliar + sistema de controle elétrico, etc.

2.2 O princípio básico do sistema de controle servo AC da linha de perfilagem a frio de prateleira:

Conforme mostrado na Figura 1.

2.3 O sistema é composto de cinco partes, a saber, computador, placa de controle do servo drive, sistema de controle de servo velocidade CA, detecção e feedback do sensor e sistema auxiliar de execução da ação principal. O programa de controle principal tem apenas algumas centenas de K, rodando no sistema operacional DOS, o microcomputador de controle principal é conectado à placa de controle do servo drive através da porta de impressão LP1 e envia comandos de posição ou velocidade através da linha de dados, ajuste adaptativo ou configuração dos parâmetros de ajuste do PID, consulte Após a figura, e execute a conversão digital para analógico, envie o sinal analógico de ± 10 V através da placa de controle correspondente e acione o servo motor após ser amplificado pelo servo amplificador CA. O sistema de feedback de controle de posição de malha semifechada ou de malha fechada é aumentado pelo motor eixo fim. O codificador fotoelétrico quantitativo fornece sinais para completar o feedback de posição do sistema servo de posição. O elemento sensor no codificador fotoelétrico incremental de feedback de posição transmite as mudanças de deslocamento em tempo real das partes móveis para o local na forma de pulsos diferenciais de fase A e B. A contagem de pulsos do codificador é realizada na estação de controle para obter informações de posição digital. Depois que o microcomputador de controle principal calcula o desvio entre a posição dada e a posição real, a estratégia de controle PID correspondente é adotada de acordo com a faixa de desvio, e a função de controle digital é convertida em analógico por meio da conversão digital para analógico. Controlar a tensão e enviá-la para o servo amplificador e, finalmente, ajustar o movimento do motor, completar o valor desejado de controle de posicionamento de feedback de loop fechado repetido e perceber o pequeno erro e posicionamento de posição de alta precisão no princípio de controle; em seguida, o programa de controle principal emite a operação do sistema de execução de ação principal auxiliar Comando para concluir a ação específica do freio mecânico, movimento de punção da prensa, movimento de parada hidráulica de cisalhamento, etc.

2.4 As principais características desta unidade: alto custo de investimento único, grande potência AC servo tem certas limitações, mas o custo operacional posterior é baixo, especialmente a alta taxa de rendimento dos componentes da prateleira, alta precisão do produto, ampla faixa de aplicação e alto valor agregado valor de saída.

3. Análise e princípio de funcionamento do alimentador automático e dispositivo de puncionamento

3.1 O dispositivo de alimentação automática do processo de pré-puncionamento da linha de produção de conformação por dobra a frio da coluna de prateleira é composto por um par superior e inferior de rolos-guia de 75. A principal força de trabalho vem de um servo motor CA, que depende do atrito entre a placa de material e os rolos guia superior e inferior. Com alimentação forçada, os orifícios de distribuição da tira de aço da coluna da prateleira são estampados na prensa. O projeto principal é mostrado na Figura 2. Este dispositivo foi originalmente projetado como um sistema de controle servo 3.7KW de Prouder, EUA. Posteriormente, devido ao desenvolvimento de novos produtos, a carga de transmissão de trabalho foi aumentada e, de acordo com o princípio de funcionamento mostrado na Figura 2, o controle de posição entre a parte de controle de potência e o servo controle CA é realizado principalmente pelo sinal analógico de ± 10V , não há limite de energia no servo sistema CA e, em princípio, ele pode ser substituído. É o servo controlador AC e servo motor AC de suporte do servo amplificador 5KW modelo MR-J2S-series da Mitsubishi Corporation, e de acordo com os requisitos de precisão de produção dos componentes de prateleira correspondentes e a determinação da precisão do servo controle: ± 0.1, então A razão da circunferência do rolo de medição para a faixa de precisão de medição é de aproximadamente: 1178. Codificadores rotativos acima de 1200PPR devem ser usados e os requisitos de controle de precisão de posição podem ser bem alcançados nos últimos quatro anos de aplicação.

3.2 O sistema servo Mitsubishi MR-J2 tem as características de boa capacidade de resposta da máquina, estabilidade em baixa velocidade e ajuste de estado ideal, incluindo sistemas mecânicos. A resposta de frequência de velocidade está acima de 550 Hz, o que é muito adequado para ocasiões de posicionamento de alta velocidade. Para equipamentos com relação de momento de inércia de carga aumentada e baixa tenacidade.

3.3 O dispositivo de alimentação automática é composto principalmente pela estrutura mostrada na Figura 3. (1) O sensor fotoelétrico 1 # realimenta principalmente o status da correia de aço que entra na área de trabalho da prensa, tais como: excesso de material, falta de material etc .; ⑵ O servo motor é guiado para baixo através do engrenagem caixa O rolo de alimentação transmite a potência de transporte. o engrenagema relação de transmissão da caixa ie a velocidade do motor determinam a velocidade de alimentação e posicionamento do sistema; (3) O codificador rotativo mede o sinal de posição transmitido pelo rolo guia superior através do movimento com o material em folha. ⑷O freio mecânico realiza o posicionamento A posição traseira é fixa; ⑸sensor fotoelétrico 2 # realiza a transmissão do sinal de posição exigido pelo controle de trabalho da prensa; ⑹os moldes superior e inferior realizam a punção da posição do furo; a correspondência da tonelagem de punção da prensa é necessária, a correspondência da precisão da máquina-ferramenta ou do molde, etc.

3.4 O valor específico da etapa de alimentação de cada matriz é determinado pelo PC configurando o número de pulso de contagem correspondente ou a comparação do valor de conversão de comprimento e é coordenado pelo feedback de medição passiva do codificador de ângulo conectado ao rolo guia superior, de modo a perceber a estampagem Alimentação de etapas livre de erros ajustável, de alta precisão e sem acumulação estampagem do material da folha. O erro acumulado é tratado pelo algoritmo de compensação de erro definido no programa ou correção manual para garantir a distância do furo de alta qualidade da coluna da prateleira. A prática tem se mostrado muito prática.

3.5 O dispositivo de alimentação automática no sistema do equipamento supera as deficiências da alimentação manual da correia de aço plana de pré-abertura da coluna da prateleira. Possui as características de operação simples, trabalho confiável e alta precisão de controle. Pode melhorar muito a produtividade do trabalho. Pode atingir 70 vezes com uma prensa de alta velocidade e alta precisão. A frequência de trabalho pode ser dividida em duas partes, e a pressão de trabalho pode chegar acima de 2500KN, o que pode formar um sistema operacional independente.

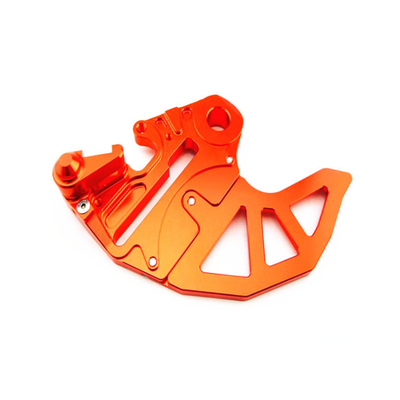

4. Análise e princípio de funcionamento do dispositivo de corte de prateleira

4.1 O princípio básico de controle é o mesmo e compartilha um sistema unificado. Suas características são: o sinal numérico da posição do orifício na coluna da prateleira é medido pelo interruptor fotoelétrico reflexivo. Em um certo número de furos, o programa de controle principal interno converte o modo de medição de número de furos para o modo de medição de comprimento e, da mesma forma, completa o feedback de posição e o controle de posicionamento do sistema servo de posição. O microcomputador de controle principal calcula o desvio entre a posição dada e a posição real e ajusta no tempo. O servo motor AC se move e completa o posicionamento do valor desejado, o movimento principal para e conduz o dispositivo de corte hidráulico para controlar o solenóide válvula para produzir a sequência de trabalho de corte;

4.2 A principal diferença entre o modo de controle de corte hidráulico e o modo de controle de cisalhamento voador: ① A precisão de controle de corte hidráulico é alta, e a maior precisão de controle é: ± cerca de 0.1 mm e nenhum erro cumulativo, que é refletido principalmente no codificador fotoelétrico incremental passivo Alta precisão e requisitos de sequência de controle, o investimento único do equipamento é alto; mas o rendimento da primeira vez é alto, a taxa de utilização do material é alta e o controle de cisalhamento móvel precisa aumentar o acompanhamento e reiniciar o dispositivo, e o sistema de controle é relativamente simples; ② No princípio de controle, o corte hidráulico de corte é a precisão de controle absoluta, não há erro de diferença de velocidade, etc., o corte em movimento é a precisão de controle relativa, que é o erro relativo entre a posição de corte e o movimento da peça, devido ao incerteza da lei de velocidade de operação ou a flutuação da resistência da unidade e da carga de trabalho. A velocidade de movimento principal do controle de cisalhamento voador é relativamente constante, o que conduz à configuração e ao ajuste dos parâmetros operacionais do equipamento de soldagem de suporte. A curva de movimento principal do modo de controle de cisalhamento de parada hidráulica é mais complicada e alta. Conversão de baixa velocidade e estados de parada de movimento às vezes têm um longo período de calibração; ④A eficiência de produção varia muito, e a eficiência de produção da tesoura voadora é alta e é fácil realizar o controle de produção; ⑤Os requisitos para manutenção de equipamentos e controle de operação são bastante diferentes. ⑥O modo de corte hidráulico é mais propício para solucionar os defeitos de corte, como deformação do corte e recuperação de perfis conformados a frio. Em resumo, é necessário formular e selecionar modos de operação de controle de equipamento razoáveis de acordo com as características dos produtos conformados a frio para obter o máximo benefício.

5 Vários problemas principais no projeto do sistema de controle

5.1 Precisão de controle do sinal de entrada: A relação entre a circunferência do rolo de medição e a faixa de precisão de medição determina, em última instância, a precisão do controle de produção do produto. O produto com uma proporção maior deve ser selecionado tanto quanto possível, e o material do rolo de medição apropriado e o contato entre o rolo de medição e a peça conformada a frio devem ser selecionados. Coeficiente de amortecimento e elástico para aumentar o coeficiente de atrito e pressão de contato para evitar erros de deslizamento no processo de medição.

5.2 Precisão de controle do sinal de saída: A diferença no algoritmo de controle do PID da malha de posição determina a precisão do controle e os resultados obtidos pelo controle PID. Por exemplo, o método de solução possui um método de resposta ao degrau, e três características de ação são adotadas de acordo com as características de controle: 1), apenas Há controle proporcional; 2), controle de PI; 3), controle PID; e realizar o cálculo PID de acordo com a forma de velocidade e a fórmula de cálculo diferencial do valor medido, e realizar o cálculo de ação positiva e negativa e controle sob os requisitos de precisão correspondentes.

5.3 Ajuste dos parâmetros do sistema PID: O microcomputador de controle principal envia os parâmetros PID ao cartão de controle para ver se os parâmetros fornecidos atendem aos requisitos do sistema de controle. Este processo precisa ser realizado por ajuste de parâmetro. A principal tarefa do ajuste dos parâmetros é determinar K, A, B e o temporizador do período de amostragem. O coeficiente proporcional K aumenta, de forma que o sistema de servo acionamento é sensível e responde mais rápido. Porém, se for muito grande, causará oscilação e o tempo de ajuste será maior; o coeficiente integral A aumentará, pode eliminar o erro de estado estacionário do sistema, mas a estabilidade é reduzida; o controle diferencial B pode melhorar as características dinâmicas, reduzir o overshoot e encurtar o tempo de ajuste. Temporizador. O processo de ajuste específico precisa melhorar o algoritmo de controle e o método de ajuste de parâmetro do dispositivo PID do loop de posição digital para formular os parâmetros de adaptação no local e as configurações de ajuste reais no local e configurá-los separadamente de acordo com diferentes produtos ou carga condições, caso contrário, o processo de controle de posição será facilmente formado. Fenômeno de oscilação. Conforme mostrado no ajuste aberto definido no programa de design.

5.4 A precisão mecânica do sistema é controlada dentro de uma certa faixa de erro e a precisão do controle elétrico pode ser melhorada. Combinado com o sistema de servo acionamento CA de alto desempenho, ele pode atender aos requisitos de controle de posição de alta precisão em muitas ocasiões e também melhorar a eficiência do posicionamento de posição. E precisão.

5.5 O programa principal é um sistema de controle servo AC baseado na plataforma de desenvolvimento de PC. As funções principais são: diálogo homem-máquina para ajustar os dados de produção do produto, configurações dos parâmetros do dispositivo e configuração dos parâmetros PID, etc .; para realizar a transferência e processamento de dados entre o PC e os módulos, e o algoritmo de controle do PID do loop de posição e controlar o movimento do servo motor, realizar a ação de vários equipamentos relacionados, etc. Outros, como: a configuração e o ajuste da distância da etapa de estampagem, o ajuste correspondente de cada número de pulso de saída sob um determinado valor de comprimento, a precisão do controle da prensa, a precisão da alimentação do servo e a configuração e ajuste do valor do comprimento da alimentação do servo são todos de design aberto.

5.6 O design do programa principal leva em consideração os segmentos do programa de aviso de falha de alguns equipamentos, o que melhora muito a operabilidade do equipamento e o controle da qualidade da produção do produto, e também reduz o tempo para inspeção de falha do equipamento até certo ponto.

Conclusão 6

6.1 A aplicação prática mostra que a seleção de um servo sistema CA razoável pode atender aos requisitos do sistema de controle com velocidade de resposta rápida, precisão de alta velocidade e robustez forte. A precisão real do controle da posição da aplicação é de até cerca de 0.1 mm e pode evitar erros cumulativos. Este sistema de controle pode ser usado na produção de séries de abertura de alta precisão de produtos de aço formados a frio, especialmente produtos semelhantes a colunas de prateleiras, ou seja, uma linha de produção formada a frio para verticais de aço formados a frio e orifícios pré-perfurados com posições de furos de alta precisão nas laterais.

6.2 O servo sistema AC aplicado à linha de produção de laminação a frio da prateleira pode de fato alcançar alta precisão de controle de posição; e o modo de pré-punção e o modo de corte hidráulico de parada podem ser usados independentemente, como o processo de produção de viga de prateleira, não há modo de pré-punção, etc.

Link para este artigo: A aplicação do sistema servo AC na linha de formação de rolo frio de prateleira

Declaração de reimpressão: Se não houver instruções especiais, todos os artigos neste site são originais. Indique a fonte para reimpressão: https: //www.cncmachiningptj.com/,thanks!

A loja PTJ CNC produz peças com excelentes propriedades mecânicas, precisão e repetibilidade em metal e plástico. Fresamento CNC de 5 eixos disponível.Usinagem de liga de alta temperatura cobertura de alcance usinagem inconel,usinagem monel,Usinagem Geek Ascology,Usinagem da carpa 49,Usinagem Hastelloy,Usinagem Nitronic-60,Usinagem Hymu 80,Usinagem de aço ferramenta, etc.,. Ideal para aplicações aeroespaciais.usinagem CNC produz peças com excelentes propriedades mecânicas, precisão e repetibilidade em metal e plástico. Fresamento CNC de 3 e 5 eixos disponível. Faremos uma estratégia com você para fornecer os serviços mais econômicos para ajudá-lo a alcançar seu objetivo. Bem-vindo ao Fale conosco ( vendas@pintejin.com ) diretamente para seu novo projeto.

A loja PTJ CNC produz peças com excelentes propriedades mecânicas, precisão e repetibilidade em metal e plástico. Fresamento CNC de 5 eixos disponível.Usinagem de liga de alta temperatura cobertura de alcance usinagem inconel,usinagem monel,Usinagem Geek Ascology,Usinagem da carpa 49,Usinagem Hastelloy,Usinagem Nitronic-60,Usinagem Hymu 80,Usinagem de aço ferramenta, etc.,. Ideal para aplicações aeroespaciais.usinagem CNC produz peças com excelentes propriedades mecânicas, precisão e repetibilidade em metal e plástico. Fresamento CNC de 3 e 5 eixos disponível. Faremos uma estratégia com você para fornecer os serviços mais econômicos para ajudá-lo a alcançar seu objetivo. Bem-vindo ao Fale conosco ( vendas@pintejin.com ) diretamente para seu novo projeto.

- 5 eixos de usinagem

- Fresagem CNC

- Torneamento CNC

- Indústrias de usinagem

- Processo de usinagem

- Tratamento da superfície

- Usinagem de Metal

- Usinagem de Plástico

- Molde de metalurgia do pó

- Fundição

- Galeria de peças

- Peças de metal automotivo

- Peças de máquinas

- Dissipador de calor LED

- Peças de Construção

- Peças Móveis

- Peças Médicas

- Partes eletrônicas

- Usinagem Sob Medida

- Peças de bicicleta

- Usinagem de Alumínio

- Usinagem de titânio

- Usinagem de aço inoxidável

- Usinagem de cobre

- Usinagem de latão

- Usinagem de Super Liga

- Peek Usinagem

- Usinagem UHMW

- Usinagem Unilate

- PA6 Usinagem

- Usinagem PPS

- Usinagem de Teflon

- Usinagem Inconel

- Usinagem de aço ferramenta

- Mais material