A tecnologia de tratamento de superfície da liga de alumínio

A tecnologia de tratamento de superfície da liga de alumínio

|

O alumínio tem muitas vantagens, como baixa densidade, alta resistência específica, boa resistência à corrosão, alta condutividade elétrica e térmica, soldabilidade, boa plasticidade, fácil processamento e conformação e excelentes propriedades de decoração de superfície. A liga de alumínio é feita de alumínio puro com a adição de alguns elementos de liga. A liga de alumínio é melhor do que o alumínio puro. O alumínio tem melhores propriedades físicas e mecânicas. Devido à natureza relativamente ativa do alumínio, ele pode formar espontaneamente um filme de óxido amorfo no ar, fazendo com que tenha melhor resistência à corrosão na atmosfera, mas a espessura do filme é de apenas cerca de 4 nm, e a estrutura é frouxa, fina e fina. Poroso, de baixa dureza, pouca resistência ao desgaste e baixa resistência mecânica, por isso é necessário cobrir manualmente a superfície do alumínio com uma película para atingir o objetivo de proteção. Geralmente, isso pode ser obtido por tratamento de oxidação, galvanoplastia e revestimento externo. |

1 tratamento de oxidação

O tratamento de oxidação é principalmente oxidação anódica, oxidação química e oxidação de micro-arco. Xu Lingyun et al. [1] estudaram as propriedades mecânicas e a resistência à corrosão da liga de alumínio A356 realizando três diferentes tratamento de superfícies: oxidação química, anodização e oxidação por micro-arco. Através da tecnologia SEM, teste de desgaste e teste de resistência à corrosão, morfologia da superfície, espessura da camada de óxido, resistência ao desgaste e resistência à corrosão da liga de alumínio após três tratamento de superfícies foram analisados e comparados em detalhes. Os resultados mostram que depois de diferentes tratamento de superfícies, a superfície da liga de alumínio pode formar películas de óxido de diferentes espessuras, a dureza da superfície e a resistência ao desgaste são significativamente melhoradas e a resistência à corrosão da liga também é melhorada em vários graus. Em termos de desempenho geral, a oxidação por micro-arco é melhor do que a oxidação anódica e a oxidação anódica é melhor do que a oxidação química.

1.1 anodização

A anodização também é chamada de oxidação eletrolítica, que é essencialmente um tratamento de oxidação eletroquímica. Ele usa alumínio e ligas de alumínio como ânodos na célula eletrolítica, e um filme de óxido (principalmente camada de Al 2 O 3) é formado na superfície do alumínio após ser ligado. O filme de óxido obtido por oxidação anódica possui boa resistência à corrosão, processo estável e fácil promoção. É o método de tratamento de superfície mais básico e mais comum para alumínio e liga de alumínio no meu país moderno. O filme de óxido anódico tem muitas características: a camada de barreira do filme de óxido tem alta dureza, boa resistência ao desgaste, boa resistência à corrosão, bom material de isolamento, alta estabilidade química e pode ser usado como um filme base para revestimento; o filme de óxido tem muitos furos e pode ser usado. É usado em vários tingimentos e colorações para aumentar o desempenho decorativo da superfície de alumínio; a condutividade térmica do filme de óxido é muito baixa e é um bom isolamento térmico e camada protetora resistente ao calor. No entanto, a atual oxidação anódica do alumínio e das ligas de alumínio costuma utilizar o cromato como oxidante, o que causa grande poluição ambiental.

Nas pesquisas atuais sobre anodização de alumínio e ligas de alumínio, também se dá atenção ao uso das características de certos íons metálicos para otimizar as propriedades do alumínio e das ligas de alumínio. Por exemplo, Tian Lianpeng [2] usou a tecnologia de implantação de íons para injetar titânio na superfície da liga de alumínio e, em seguida, realizou a anodização para obter uma camada de filme anodizado composto de alumínio-titânio, o que tornou a superfície do filme anodizado mais plana e uniforme , e melhorou a anodização da liga de alumínio. A densidade do filme; A implantação de íons de titânio pode melhorar significativamente a resistência à corrosão do filme de óxido anódico de liga de alumínio em soluções ácidas e alcalinas de NaCl, mas não afeta a estrutura amorfa do filme de óxido anódico de liga de alumínio. A implantação de íons de níquel torna a estrutura da superfície e a morfologia do filme de óxido anódico de alumínio mais densa e uniforme. O níquel injetado existe na forma de níquel metálico e óxido de níquel no filme de óxido anódico de liga de alumínio.

1.2 Oxidação Química

A oxidação química se refere a um método de revestimento no qual uma superfície de alumínio limpa interage com o oxigênio em uma solução oxidante por meio de ação química sob certas condições de temperatura para formar um filme de óxido denso. Existem muitos métodos de oxidação química para alumínio e ligas de alumínio, de acordo com a natureza da solução

Pode ser dividido em alcalino e ácido. De acordo com a natureza do filme, ele pode ser dividido em filme de óxido, filme de fosfato, filme de cromato e filme de ácido crômico-fosfato. O filme de óxido obtido por oxidação química de peças de alumínio e ligas de alumínio tem uma espessura de cerca de 0.5 ~ 4μm. Possui baixa resistência ao desgaste e menor resistência à corrosão do que o filme de óxido anódico. Não é adequado para ser usado sozinho, mas tem certa resistência à corrosão e boas propriedades físicas. A capacidade de absorção é um bom primer para pintura. A pintura após a oxidação química do alumínio e da liga de alumínio pode melhorar muito a força de ligação entre o substrato e o revestimento e aumentar a resistência à corrosão do alumínio [3].

1.3 Método de oxidação de micro-arco

A tecnologia de oxidação por micro-arco também é conhecida como tecnologia de oxidação por micro-plasma ou tecnologia de deposição por centelha de ânodo, que é um tipo de crescimento in-situ por meio de descarga de micro-plasma na superfície do metal e suas ligas. Oxidação

A nova tecnologia de membrana cerâmica. O filme de superfície formado por esta tecnologia tem uma forte força de ligação com o substrato, alta dureza, resistência ao desgaste, resistência à corrosão, alta resistência ao choque térmico, bom isolamento elétrico do filme e alta tensão de ruptura. Além disso, a tecnologia adota o método de aquecimento avançado de micro aquecimento a arco de plasma com densidade de energia extremamente alta, a estrutura da matriz não é afetada e o processo não é complicado e não causa poluição ambiental. É uma nova tecnologia de tratamento de superfície de material promissora. Ele está se tornando um ponto importante de pesquisa no campo da tecnologia internacional de engenharia de superfície de materiais. Zhang Juguo et al.

Usados usinagem de alumínio liga LY12 como o material de teste, usado equipamento de oxidação de micro-arco MAO240 / 750, medidor de espessura TT260 e microscópio eletrônico de varredura AMARY-1000B para estudar os efeitos da tensão do arco, densidade de corrente e tempo de oxidação na camada cerâmica. Impacto no desempenho. Através de uma série de experimentos de processo de oxidação de micro-arco de liga de alumínio com eletrólito de Na 2 SiO 3, a lei de crescimento do filme de óxido cerâmico durante o processo de oxidação de micro-arco e a influência de diferentes composições e concentrações de eletrólitos na qualidade do óxido cerâmico filme são estudados. A oxidação de micro-arco da superfície da liga de alumínio é um processo muito complicado, incluindo a formação eletroquímica do filme de óxido inicial e a subsequente quebra do filme de cerâmica, que inclui os efeitos físicos da termoquímica, eletroquímica, luz, eletricidade e calor .

Um processo é afetado pelo próprio material do substrato, parâmetros de alimentação e parâmetros do eletrólito, e é difícil de monitorar online, o que traz dificuldades para a pesquisa teórica. Portanto, até o momento, ainda não existe um modelo teórico que possa explicar vários fenômenos experimentais de forma satisfatória, e a pesquisa sobre seu mecanismo ainda precisa de mais exploração e aprimoramento.

2 Galvanoplastia e galvanoplastia

A galvanoplastia consiste em depositar uma camada de outro revestimento metálico na superfície do alumínio e da liga de alumínio por métodos químicos ou eletroquímicos, que podem alterar as propriedades físicas ou químicas da superfície da liga de alumínio. superfície

Condutividade; o revestimento de cobre, níquel ou estanho pode melhorar a soldabilidade da liga de alumínio; e estanho por imersão a quente ou liga de alumínio-estanho podem melhorar a lubricidade da liga de alumínio; geralmente melhoram a dureza da superfície e a resistência ao desgaste da liga de alumínio com cromagem ou niquelagem; O banho de cromo ou níquel também pode melhorar sua decoração. O alumínio pode ser eletrolisado no eletrólito para formar um revestimento, mas o revestimento é fácil de remover. Para resolver este problema, o alumínio pode ser depositado e revestido em uma solução aquosa contendo um composto de zinco. A camada de imersão de zinco é uma ponte entre o alumínio e sua matriz de liga e os revestimentos subsequentes. Ponte importante, Feng Shaobin et al. [7] estudaram a aplicação e o mecanismo da camada de imersão de zinco no substrato de alumínio e apresentaram a mais recente tecnologia e aplicação do processo de imersão de zinco. A galvanoplastia após a imersão em zinco também pode formar uma fina película porosa na superfície do alumínio e, em seguida, a galvanoplastia.

O galvanoplastia refere-se a uma tecnologia de formação de filme em que um revestimento de metal é depositado em uma superfície de metal por uma reação química autocatalítica em uma solução que coexiste com um sal de metal e um agente redutor. Entre eles, o mais amplamente utilizado é o revestimento de liga de Ni-P sem eletrodos. Comparado com o processo de galvanoplastia, o galvanoplastia é um

Um processo de baixíssima poluição, a liga de Ni-P obtida é um bom substituto para o cromagem. No entanto, existem muitos equipamentos de processo para galvanização, o consumo de material é grande, o tempo de operação é longo, os procedimentos de trabalho são complicados e a qualidade das peças de galvanização é difícil de garantir. Por exemplo, Feng Liming et al. [8] estudaram uma especificação de processo para revestimento de liga de níquel-fósforo químico que inclui apenas etapas de pré-tratamento, como desengorduramento, imersão de zinco e lavagem com água com base na composição da liga de alumínio 6063. Os resultados experimentais mostram que o processo é simples, a camada de níquel químico tem alto brilho, forte força de ligação, cor estável, revestimento denso, teor de fósforo entre 10% e 12% e a dureza do estado de galvanização pode chegar a mais de 500HV, que é muito maior do que o ânodo. Camada de óxido [8]. Além do revestimento de liga de Ni-P não eletrolítico, existem outras ligas, como a liga Ni-Co-P estudada por Yang Erbing [9]. O filme tem alta coercividade, pequena remanência e excelente conversão eletromagnética. Características, pode ser usado em discos de alta densidade e outros campos, com revestimento eletrolítico

O método Ni-Co-P pode obter espessura uniforme e filme de liga magnética em qualquer substrato de forma complexa e tem as vantagens de economia, baixo consumo de energia e operação conveniente.

3 Revestimento de superfície

3.1 Revestimento a laser

Nos últimos anos, o uso de lasers de feixe de alta energia para tratamento de revestimento a laser em superfícies de liga de alumínio pode melhorar efetivamente a dureza e a resistência ao desgaste de superfícies de alumínio e liga de alumínio. Por exemplo, um laser de 5kW CO 2 é usado para revestir o revestimento de plasma Ni-WC na superfície da liga ZA111. A camada de fusão a laser obtida possui alta dureza, e sua resistência à lubrificação, desgaste e abrasão é 1.75 vezes maior que a do revestimento pulverizado sem tratamento a laser e 2.83 vezes maior que a matriz da liga Al-Si. Zhao Yong [11] usou lasers de CO 2 em substratos de alumínio e ligas de alumínio

É revestido com revestimento em pó Y e Y-Al, o pó é revestido na superfície do substrato pelo método de revestimento em pó predefinido, o banho de laser é protegido por argônio e uma certa quantidade de CaF 2, LiF e MgF 2 é adicionado como um agente formador de escória Sob certos parâmetros do processo de cladeamento a laser, um revestimento denso uniforme e contínuo com uma interface metalúrgica pode ser obtido. Lu Weixin [12] usou laser de CO 2 para preparar revestimento em pó Al-Si, revestimento em pó Al-Si + SiC e revestimento em pó Al-Si + Al 2 O 3 em substrato de liga de alumínio pelo método de cladeamento a laser. , Revestimento em pó de bronze de Al. Zhang Song et al. [13] usou um laser Nd: YAG contínuo de 2 k W em AA6 0 6 1 de alumínio

A superfície da liga é revestida a laser com pó cerâmico de SiC, e a camada modificada do compósito com matriz de metal da superfície (MMC) pode ser preparada na superfície da liga de alumínio por meio de tratamento de fusão a laser.

3.2 Revestimento composto

O revestimento composto de liga de alumínio autolubrificante com excelentes propriedades antifricção e de resistência ao desgaste tem excelentes perspectivas de aplicação em engenharia, especialmente no campo da tecnologia de ponta. Portanto, a membrana de alumina porosa com uma estrutura de matriz de poro também tem recebido cada vez mais atenção das pessoas. Atenção, a tecnologia de revestimento de composto de liga de alumínio se tornou um dos principais pontos de pesquisa da atualidade. Qu Zhijian [14] estudou a tecnologia de revestimento autolubrificante composto de liga de alumínio 6063 e alumínio. O processo principal é realizar anodização dura em alumínio e liga de alumínio 6063 e, em seguida, usar o método de imersão a quente para introduzir partículas de PTFE nos poros do filme de óxido. E a superfície, após o tratamento térmico de precisão a vácuo, um revestimento composto é formado. Li Zhenfang [15] pesquisou um novo processo combinando o revestimento com tinta de resina e o processo de galvanoplastia na superfície de rodas de liga de alumínio aplicadas em automóveis. O tempo de teste CASS é de 66 horas, a taxa de formação de bolhas é ≤3%, a taxa de vazamento de cobre é ≤3%, o equilíbrio dinâmico é reduzido em 10 ~ 20g e a tinta de resina e o revestimento de metal têm uma bela aparência.

4 outros métodos

4.1 Método de implantação de íons

O método de implantação de íons usa feixes de íons de alta energia para bombardear o alvo em um estado de vácuo. Quase qualquer implantação de íons pode ser alcançada. Os íons implantados são neutralizados e deixados na posição de substituição ou posição de lacuna da solução sólida para formar uma camada de superfície desequilibrada. Liga de alumínio

A dureza da superfície, a resistência ao desgaste e a resistência à corrosão são aprimoradas. A pulverização catódica de titânio puro seguido de implantação de nitrogênio / carbono PB11 pode melhorar muito a microdureza da superfície modificada. A pulverização catódica combinada com injeção de nitrogênio pode aumentar a dureza do substrato de 180HV para 281.4HV. A pulverização catódica combinada com injeção de carbono pode aumentar para 342HV [16]. A pulverização catódica de titânio puro seguido de implantação de nitrogênio / carbono PB11 pode melhorar muito a microdureza da superfície modificada. Liao Jiaxuan et al. [17] realizaram a implantação composta de titânio, nitrogênio e carbono com base na implantação iônica baseada em plasma da liga de alumínio LY12 e alcançaram efeitos de modificação significativos. Zhang Shengtao e Huang Zongqing da Chongqing University [18] conduziram a implantação de íons de titânio em liga de alumínio. Os resultados mostraram que a implantação de íons de titânio na superfície da liga de alumínio é uma forma eficaz de melhorar sua resistência à corrosão de íons de cloreto e pode melhorar a capacidade da liga de alumínio de resistir à corrosão de íons de cloreto. Amplie a faixa de potencial de passivação da liga de alumínio em NaCl e outras soluções e reduza a densidade e o tamanho dos poros de corrosão corroídos por íons de cloreto.

4.2 Revestimento de conversão de terras raras

O revestimento de conversão de superfície de terras raras pode melhorar a resistência à corrosão de ligas de alumínio e o processo é principalmente por imersão química. A terra rara é benéfica para a oxidação anódica da liga de alumínio. Aumenta a capacidade da liga de alumínio de aceitar a polarização e, ao mesmo tempo, melhora a resistência à corrosão do filme de óxido. Portanto, terras raras são usadas em

O tratamento de superfície da liga de alumínio tem boas perspectivas de desenvolvimento [19]. Shi Tie et al. [20] estudaram um processo de formação de um filme de conversão de sal de cério na superfície de alumínio à prova de ferrugem LF21 por deposição eletrolítica. O experimento ortogonal foi usado para estudar a influência de fatores relacionados no processo de formação do filme e os melhores parâmetros técnicos foram obtidos. Os resultados mostram que o processo de corrosão anódica do alumínio à prova de ferrugem é bloqueado após o tratamento da deposição eletrolítica do filme de conversão de terras raras, sua resistência à corrosão é significativamente melhorada e a hidrofilicidade também é significativamente melhorada. Zhu Liping et al. [21] usaram microscopia eletrônica de varredura (SEM), espectroscopia de energia (EMS) e métodos de teste de névoa salina para estudar sistematicamente a estrutura, composição e compactação do revestimento de conversão de sal de cério de terra rara da liga de alumínio em sua resistência à corrosão. Influência. Os resultados da pesquisa mostram que o elemento de cério de terras raras no filme inibe efetivamente o comportamento de corrosão por pite da liga de alumínio e melhora muito sua resistência à corrosão.

A resistência à corrosão desempenha um papel decisivo. Hoje em dia, existem vários métodos de tratamento de superfície de alumínio e ligas de alumínio, e sua funcionalidade está cada vez mais forte, o que pode atender às necessidades de alumínio e ligas de alumínio na vida, tratamento médico, engenharia, aeroespacial, instrumentação, aparelhos eletrônicos, alimentos e indústria leve, etc. Requer. No futuro, o tratamento de superfície de alumínio e ligas de alumínio será simples no fluxo do processo, estável em qualidade, em grande escala, com economia de energia e ecologicamente correto.

Desenvolvimento de direção. É um copolímero em bloco da reação de troca éster-amida com alta taxa de conversão. Korshak et al. [11] relataram que quando 1% PbO 2 ou 2% PbO 2 é usado como um catalisador e aquecido a 260 graus por 3-8 horas, a reação entre o poliéster e a poliamida também ocorrerá. A reação de troca éster-amida tem uma certa influência na compatibilidade do sistema de mistura. Xie Xiaolin, Li Ruixia, etc. [12] usando solução

Método, mistura mecânica simples (método de fusão 1) e a presença de método de mistura de reação de troca éster-amida (método de fusão) para misturar PET e PA66, sistematicamente análise DSC e compatibilidade do sistema de mistura PET / PA66 Sexo foi discutido até certo ponto. Os resultados mostram que o sistema de mistura PET / PA66 é um sistema termodinamicamente incompatível, e a compatibilidade da mistura fundida é melhor do que a da mistura em solução, e o copolímero em bloco produzido pela mistura PET / PA66 é compatível com dois. foi melhorado; com o aumento do teor de PA66, o ponto de fusão da mistura diminuiu. O copolímero em bloco PET / PA66 formado pela reação aumenta o efeito de nucleação do PA66 na cristalização da fase PET, resultando em fusão. A cristalinidade da mistura francesa é maior do que a mistura do método de fusão 1. Zhu Hong et al. [13] usaram ácido p-toluenossulfônico (TsOH) e agentes de acoplamento de titanato como catalisadores para a reação de troca éster-amida entre Nylon-6 e PET para obter compatibilização in-situ de misturas de Nylon-6 / PET. O objetivo dos resultados da observação do microscópio eletrônico de varredura mostram que a mistura Nylon-6 / PET é um sistema de separação de fase cristalina com baixa compatibilidade. Adicionando ácido p-toluenossulfônico e agente de acoplamento de titanato como um catalisador para promover a formação de blocos in situ. O copolímero aumenta a ligação da interface entre as duas fases, torna a fase dispersa refinada e uniformemente distribuída e ajuda a aumentar a função de propagação de trincas da mistura . Ambos ajudam a melhorar a compatibilidade da mistura e aumentam a adesão interfacial das duas fases.

Perspectivas para 2

Nos últimos anos, pesquisadores nacionais fizeram muitos trabalhos de pesquisa sobre misturas de poliamida / poliéster e obtiveram muitas conclusões úteis, estabelecendo uma boa base para pesquisas futuras nesta área. No momento, o que deve ser prestado atenção é promover o desenvolvimento de materiais de mistura de poliamida / poliéster e aplicar as conclusões anteriores à prática de produção real. Modificando os dois, um novo material que mantém as vantagens dos dois componentes é obtido. Possui excelentes propriedades mecânicas, a resistência à água é melhor do que a poliamida e a resistência ao impacto é melhor do que o poliéster. É amplamente utilizado nas indústrias eletrônica, elétrica e automotiva. aplicativo.

Link para este artigo: A tecnologia de tratamento de superfície da liga de alumínio

Declaração de reimpressão: Se não houver instruções especiais, todos os artigos neste site são originais. Indique a fonte para reimpressão: https: //www.cncmachiningptj.com/,thanks!

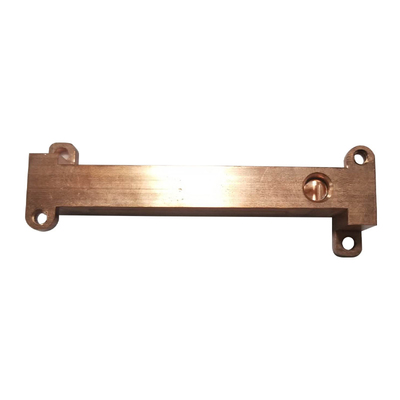

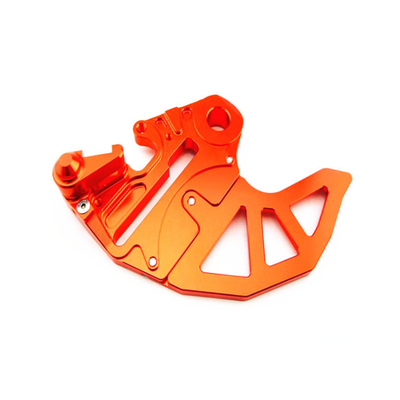

PTJ® fornece uma gama completa de precisão personalizada cnc usinagem china services.ISO 9001: 2015 e AS-9100 certificados. 3, 4 e 5 eixos de precisão rápida usinagem CNC serviços incluindo fresagem, torneamento de acordo com as especificações do cliente, capacidade para peças usinadas de metal e plástico com tolerância de +/- 0.005 mm. Serviços secundários incluem CNC e retificação convencional, perfuraçãofundição,folha de metal e estampagem.Fornecendo protótipos, execuções de produção completas, suporte técnico e inspeção completa. automotivo, aeroespaço, molde e acessório, iluminação led,médico, bicicleta e consumidor eletrônica indústrias. Entrega dentro do prazo. Conte-nos um pouco sobre o orçamento e prazo de entrega do seu projeto. Vamos traçar estratégias com você para fornecer os serviços mais econômicos para ajudá-lo a atingir seu objetivo, Bem-vindo ao Fale conosco ( vendas@pintejin.com ) diretamente para seu novo projeto.

PTJ® fornece uma gama completa de precisão personalizada cnc usinagem china services.ISO 9001: 2015 e AS-9100 certificados. 3, 4 e 5 eixos de precisão rápida usinagem CNC serviços incluindo fresagem, torneamento de acordo com as especificações do cliente, capacidade para peças usinadas de metal e plástico com tolerância de +/- 0.005 mm. Serviços secundários incluem CNC e retificação convencional, perfuraçãofundição,folha de metal e estampagem.Fornecendo protótipos, execuções de produção completas, suporte técnico e inspeção completa. automotivo, aeroespaço, molde e acessório, iluminação led,médico, bicicleta e consumidor eletrônica indústrias. Entrega dentro do prazo. Conte-nos um pouco sobre o orçamento e prazo de entrega do seu projeto. Vamos traçar estratégias com você para fornecer os serviços mais econômicos para ajudá-lo a atingir seu objetivo, Bem-vindo ao Fale conosco ( vendas@pintejin.com ) diretamente para seu novo projeto.

- 5 eixos de usinagem

- Fresagem CNC

- Torneamento CNC

- Indústrias de usinagem

- Processo de usinagem

- Tratamento da superfície

- Usinagem de Metal

- Usinagem de Plástico

- Molde de metalurgia do pó

- Fundição

- Galeria de peças

- Peças de metal automotivo

- Peças de máquinas

- Dissipador de calor LED

- Peças de Construção

- Peças Móveis

- Peças Médicas

- Partes eletrônicas

- Usinagem Sob Medida

- Peças de bicicleta

- Usinagem de Alumínio

- Usinagem de titânio

- Usinagem de aço inoxidável

- Usinagem de cobre

- Usinagem de latão

- Usinagem de Super Liga

- Peek Usinagem

- Usinagem UHMW

- Usinagem Unilate

- PA6 Usinagem

- Usinagem PPS

- Usinagem de Teflon

- Usinagem Inconel

- Usinagem de aço ferramenta

- Mais material