A Aplicação de Carregamento e Descarregamento de Usinagem de Robôs Industriais

A Aplicação de Carregamento e Descarregamento de Usinagem de Robôs Industriais

|

Este artigo primeiro apresenta a composição, o significado da aplicação e as características das aplicações de carregamento e descarregamento de robôs industriais, e uma análise detalhada da rigidez e precisão dos robôs industriais em aplicações de carregamento e descarregamento de robôs industriais, bem como os problemas de recuperação rápida após colisões e falhas. O problema é analisado em detalhes e as principais técnicas de solução são analisadas. A saber, tecnologia de identificação automática de carga de terminal e tecnologia feedforward de torque dinâmico, tecnologia de detecção de colisão, tecnologia de recuperação de ponto zero e, finalmente, é proposta a tendência de desenvolvimento futuro da colaboração homem-máquina e fusão de informações. |

Com a popularidade das máquinas-ferramentas CNC, cada vez mais usuários esperam que o carregamento e o descarregamento das máquinas-ferramentas CNC sejam automatizados. Por um lado, aumentará o número de trabalhadores para cuidar das máquinas-ferramenta, reduzirá os custos de pessoal e melhorará a eficiência e a qualidade da produção. A aplicação em larga escala de robôs industriais teve origem na indústria automotiva. Com a saturação das aplicações da indústria automotiva, a indústria em geral tornou-se cada vez mais consciente dos robôs. Desde a década de 1990, os robôs industriais em campos gerais têm sido usados cada vez mais amplamente, como soldagem, paletização, pulverização, carga e descarga, polimento e retificação são aplicações comuns em indústrias em geral. Este artigo enfoca o sistema de carga e descarga da usinagem de robôs industriais.

O sistema de carregamento e descarregamento de usinagem de robô industrial é usado principalmente para o carregamento de unidades de processamento e linhas de produção automáticas a serem processadas em branco, o descarregamento de peças processadas, a transferência de peças de trabalho entre máquinas-ferramentas e máquinas-ferramentas, e o giro de peças para realizar torneamento, fresagem e retificação. Processamento automático de ferramentas de máquinas de corte de metal, como corte e perfuração.

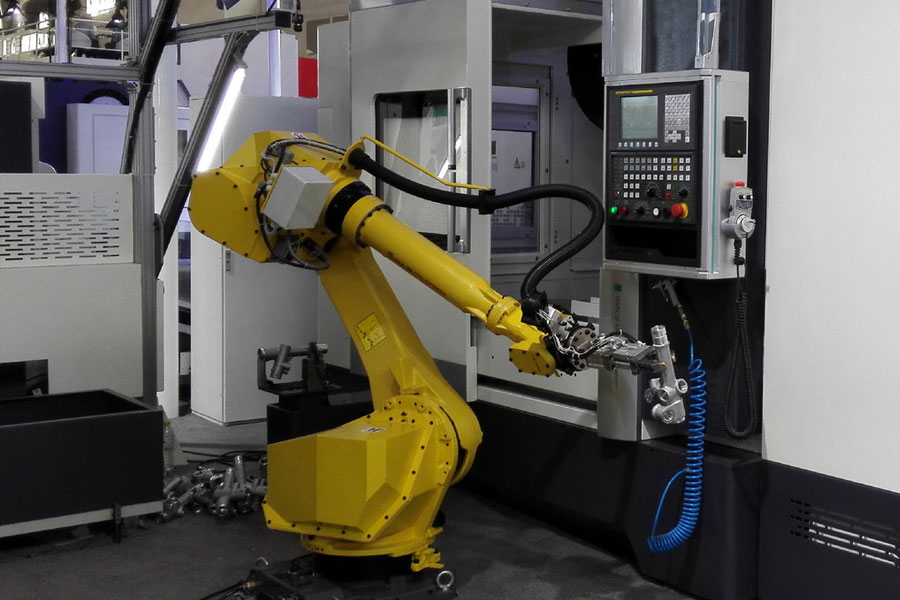

A estreita integração de robôs e máquinas-ferramenta não só melhorou o nível de produção automatizada, mas também melhorou a eficiência da produção e a competitividade da fábrica. O processamento mecânico de carga e descarga requer operações repetidas e contínuas e exige consistência e precisão das operações, enquanto o processo de processamento de peças em fábricas em geral precisa ser processado continuamente por várias máquinas-ferramentas e vários processos. Com o aumento dos custos trabalhistas e a pressão competitiva trazida pelo aumento na eficiência da produção, o grau de automação das capacidades de processamento e as capacidades flexíveis de fabricação tornaram-se as barreiras para a melhoria da competitividade da fábrica. O robô substitui as operações manuais de carregamento e descarregamento e realiza um sistema de carregamento e descarregamento automático eficiente por meio de caixas de alimentação automáticas, correias transportadoras, etc., conforme mostrado na Figura 1.

Um robô pode corresponder às operações de carga e descarga de uma ou mais máquinas-ferramenta de acordo com os requisitos da tecnologia de processamento. No sistema de carga e descarga do robô um para muitos, o robô conclui a coleta e colocação de peças em branco e processadas em diferentes máquinas-ferramenta, o que melhora efetivamente a eficiência de uso do robô. O robô pode realizar operações recíprocas no layout linear da linha de montagem da máquina-ferramenta através dos trilhos instalados no solo, o que minimiza a ocupação do espaço da fábrica e pode se adaptar de forma flexível a diferentes procedimentos operacionais de diferentes lotes de produtos. O robô de comutação pode operar continuamente em ambientes hostis. , Operação 24 horas, libera totalmente a capacidade de produção da fábrica, reduz o tempo de entrega e melhora a competitividade no mercado.

1 As características das aplicações de carregamento e descarregamento de usinagem de robôs industriais

- (1) Posicionamento de alta precisão, manuseio e fixação rápidos, encurtam o ciclo de operação e melhoram a eficiência da máquina-ferramenta.

- (2) A operação do robô é estável e confiável, reduzindo efetivamente produtos não qualificados e melhorando a qualidade do produto.

- (3) Operação contínua sem fadiga, reduzindo a taxa de inatividade das máquinas-ferramenta e expandindo a capacidade de produção da fábrica.

- (4) O alto nível de automação melhora a precisão da fabricação de um único produto e acelera a eficiência da produção em massa.

- (5) Altamente flexível, rápido e flexível para se adaptar a novas tarefas e novos produtos, e encurtar o tempo de entrega.

2 Problemas na aplicação de robô industrial de usinagem e carregamento e descarregamento

2.1 Problemas de rigidez e precisão

O robô de usinagem é diferente dos robôs gerais de manuseio e agarramento. É uma operação que entra em contato direto com as ferramentas de processamento. Seu princípio de movimento deve considerar tanto a rigidez quanto a precisão. O robô em tandem tem alta precisão de posicionamento de repetição, mas devido aos fatores abrangentes de processamento, montagem, rigidez, etc., a precisão da trajetória não é alta, o que tem um impacto maior em aplicações como retificação, polimento, rebarbação e corte o campo de usinagem. Portanto, a rigidez do robô e a precisão da trajetória do robô são os principais problemas enfrentados pelo robô de usinagem.

2.2 Problema de colisão

A maioria dos robôs de usinagem trabalham em conjunto com máquinas-ferramentas para torneamento, fresamento, aplainamento e retificação. Quando o robô está realizando usinagem, atenção especial deve ser dada ao problema de interferência e colisão entre a zona morta e a peça de trabalho. Quando ocorre uma colisão, tanto a máquina-ferramenta quanto o robô precisam ser recalibrados, o que aumenta muito o tempo de recuperação da falha, resultando em perda de saída e, em casos graves, também pode causar danos ao equipamento. A percepção antes ou depois da colisão é o principal problema para a segurança e estabilidade dos robôs usinados. É particularmente importante para robôs de usinagem ter funções de monitoramento de área e detecção de colisão.

2.3 Problema de recuperação rápida após falha

Os dados de posição do robô são realimentados através do codificador do motor do drive eixo movimento. Devido à operação de longo prazo, a estrutura mecânica, a bateria do codificador, o cabo e outros componentes inevitavelmente farão com que a posição zero (posição de referência) do robô seja perdida. Depois que a posição zero for perdida, o robô irá armazená-la. Os dados do programa não terão significado prático. Neste momento, se a posição zero não puder ser restaurada com precisão, a carga de trabalho de recuperação do trabalho do robô é enorme, então o problema de recuperação da posição zero também é particularmente importante.

3 soluções chave

3.1 Tecnologia de identificação automática de carga final e tecnologia feedforward de torque dinâmico

A tecnologia de identificação automática de carga final pode identificar a massa, centro de massa e inércia da carga final do robô. Esses parâmetros podem ser usados no feedforward da dinâmica do robô, ajustando os parâmetros do servo e o planejamento de velocidade, o que pode melhorar muito a precisão da trajetória do robô e o alto desempenho dinâmico.

A tecnologia de feedforward de torque dinâmico é baseada no controle PID tradicional e adiciona a tecnologia de controle de feedforward de torque. Esta função pode usar o modelo de dinâmica do robô e modelo de atrito para calcular a força motriz ideal ou torque ao planejar o caminho da trajetória de acordo com as informações estáticas, como o robô e as informações dinâmicas em tempo real, como velocidade e aceleração, e o valor calculado é transmitido como o valor feedforward. Dê o controlador para comparar com o valor predefinido do motor no loop de corrente, de forma a obter o melhor torque, acionar o movimento de alta velocidade e alta precisão de cada eixo, e então fazer com que o TCP final obtenha maior precisão de trajetória.

3.2 Tecnologia de detecção de colisão

Esta tecnologia é baseada na modelagem da dinâmica do robô. Quando o robô ou a carga final do robô colide com o equipamento periférico, o robô pode detectar o torque extra gerado pela colisão. Neste momento, o robô para automaticamente ou vai na direção oposta da colisão com baixa velocidade. Corra para evitar ou reduzir a perda causada pela colisão.

3.3 Tecnologia de recuperação de ponto zero

Métodos de calibração de ponto zero comuns, após o alinhamento de marca zero ser concluído, ainda haverá alguns erros. O tamanho do erro depende da qualidade do processamento da marca zero e da atitude do operador, e esta parte do erro não pode ser eliminada melhorando os requisitos de processamento e realizando o treinamento da operação. . Usando esta tecnologia, quando o robô perde o ponto zero, o robô é movido para as proximidades do ponto zero, de forma que as ranhuras ou linhas escritas possam ser totalmente alinhadas. Neste momento, leia o valor do encoder do motor para determinar o valor de compensação, para que o robô possa restaurar com precisão a posição zero.

4 Direção de desenvolvimento futuro

4.1 Colaboração homem-máquina

Atualmente, a maioria das aplicações de robôs industriais é em estações de trabalho ou linhas de montagem, e não há contato e cooperação com humanos. No futuro, a cooperação entre humanos e robôs será uma direção de desenvolvimento muito importante para processos de produção mais complexos. Os principais problemas que os robôs industriais precisam resolver para alcançar a colaboração homem-máquina são como perceber as operações humanas, como interagir com humanos e o mais importante é como garantir o mecanismo de segurança da colaboração homem-máquina. Ao realizar a cooperação homem-máquina e garantir a segurança humana, também é necessário considerar totalmente o ritmo de produção, que será uma tendência importante. Nos últimos anos, surgiram alguns robôs colaborativos homem-máquina, mas sob a condição de garantir a segurança, a batida é relativamente lenta e a estabilidade precisa ser melhorada. Mais importante ainda, é mais rápido integrar-se a cenários de aplicativos e encontrar cenários de aplicativos adequados. Desenvolvimento e promoção da terra.

4.2 Fusão de Informação

No futuro, as fábricas inteligentes irão integrar a Internet das Coisas, sensores, robôs e big data. Os robôs industriais, como um dos equipamentos básicos mais importantes, devem não apenas interagir efetivamente com multissensores, mas também se comunicar com sistemas de nível superior, como o MES. O sistema realiza a troca de informações. Com base na Internet das coisas e big data, o nível superior realiza a extração de dados do processo, otimização do programa do processo ou diagnóstico remoto e manutenção de equipamentos e emite instruções para robôs industriais concluírem todo o processo de controle inteligente. Portanto, a fusão de informações de robôs industriais será uma tendência de desenvolvimento muito importante.

Link para este artigo: A Aplicação de Carregamento e Descarregamento de Usinagem de Robôs Industriais

Declaração de reimpressão: Se não houver instruções especiais, todos os artigos neste site são originais. Indique a fonte para reimpressão: https: //www.cncmachiningptj.com/,thanks!

A loja PTJ CNC produz peças com excelentes propriedades mecânicas, precisão e repetibilidade em metal e plástico. Fresamento CNC de 5 eixos disponível.Usinagem de liga de alta temperatura cobertura de alcance usinagem inconel,usinagem monel,Usinagem Geek Ascology,Usinagem da carpa 49,Usinagem Hastelloy,Usinagem Nitronic-60,Usinagem Hymu 80,Usinagem de aço ferramenta, etc.,. Ideal para aplicações aeroespaciais.usinagem CNC produz peças com excelentes propriedades mecânicas, precisão e repetibilidade em metal e plástico. Fresamento CNC de 3 e 5 eixos disponível. Faremos uma estratégia com você para fornecer os serviços mais econômicos para ajudá-lo a alcançar seu objetivo. Bem-vindo ao Fale conosco ( vendas@pintejin.com ) diretamente para seu novo projeto.

A loja PTJ CNC produz peças com excelentes propriedades mecânicas, precisão e repetibilidade em metal e plástico. Fresamento CNC de 5 eixos disponível.Usinagem de liga de alta temperatura cobertura de alcance usinagem inconel,usinagem monel,Usinagem Geek Ascology,Usinagem da carpa 49,Usinagem Hastelloy,Usinagem Nitronic-60,Usinagem Hymu 80,Usinagem de aço ferramenta, etc.,. Ideal para aplicações aeroespaciais.usinagem CNC produz peças com excelentes propriedades mecânicas, precisão e repetibilidade em metal e plástico. Fresamento CNC de 3 e 5 eixos disponível. Faremos uma estratégia com você para fornecer os serviços mais econômicos para ajudá-lo a alcançar seu objetivo. Bem-vindo ao Fale conosco ( vendas@pintejin.com ) diretamente para seu novo projeto.

- 5 eixos de usinagem

- Fresagem CNC

- Torneamento CNC

- Indústrias de usinagem

- Processo de usinagem

- Tratamento da superfície

- Usinagem de Metal

- Usinagem de Plástico

- Molde de metalurgia do pó

- Fundição

- Galeria de peças

- Peças de metal automotivo

- Peças de máquinas

- Dissipador de calor LED

- Peças de Construção

- Peças Móveis

- Peças Médicas

- Partes eletrônicas

- Usinagem Sob Medida

- Peças de bicicleta

- Usinagem de Alumínio

- Usinagem de titânio

- Usinagem de aço inoxidável

- Usinagem de cobre

- Usinagem de latão

- Usinagem de Super Liga

- Peek Usinagem

- Usinagem UHMW

- Usinagem Unilate

- PA6 Usinagem

- Usinagem PPS

- Usinagem de Teflon

- Usinagem Inconel

- Usinagem de aço ferramenta

- Mais material